Forestil dig at have magten til at løfte 50 tons med et tryk på en knap, eller at kontrollere massivt entreprenørudstyr med millimeterpræcision. Dette er ikke science fiction – det er den utrolige virkelighed af hydrauliske stationer på arbejde hver dag rundt om i verden!

Fra de tårnhøje kraner, der bygger morgendagens skyskrabere til de præcise robotarme, der fremstiller livreddende medicinsk udstyr, er hydrauliske kraftenheder (HPU'er) de usungne helte, der driver vores moderne verden. Disse bemærkelsesværdige maskiner omdanner simpel mekanisk energi til ustoppelig hydraulisk kraft, hvilket gør det umulige muligt.

En hydraulisk station – også kendt som en hydraulisk kraftenhed, HPU-system eller hydraulisk pumpestation – er langt mere end bare industrielt udstyr. Det er det bankende hjerte i utallige industrier, kraftmultiplikatoren, der lader mennesker flytte bjerge, og det præcisionsværktøj, der former vores fremtid.

I denne omfattende guide vil vi låse op for hemmelighederne bag disse tekniske vidundere – fra grundlæggende principper til banebrydende 2025-innovationer. Uanset om du er en håbefuld ingeniør, en nysgerrig studerende eller en professionel, der ønsker at uddybe din viden, er du ved at opdage, hvordan hydrauliske stationer revolutionerer industrier og skaber muligheder, der syntes umulige for blot årtier siden.

Hvad er en hydraulisk station?

Grundlæggende definition

En hydraulisk station er et komplet kraftsystem, der pumper væske (normalt olie) under højt tryk for at betjene hydraulisk udstyr. Det er som at have en kraftig vandpumpe, men i stedet for at pumpe vand til din have, pumper den speciel olie til at drive tunge maskiner.

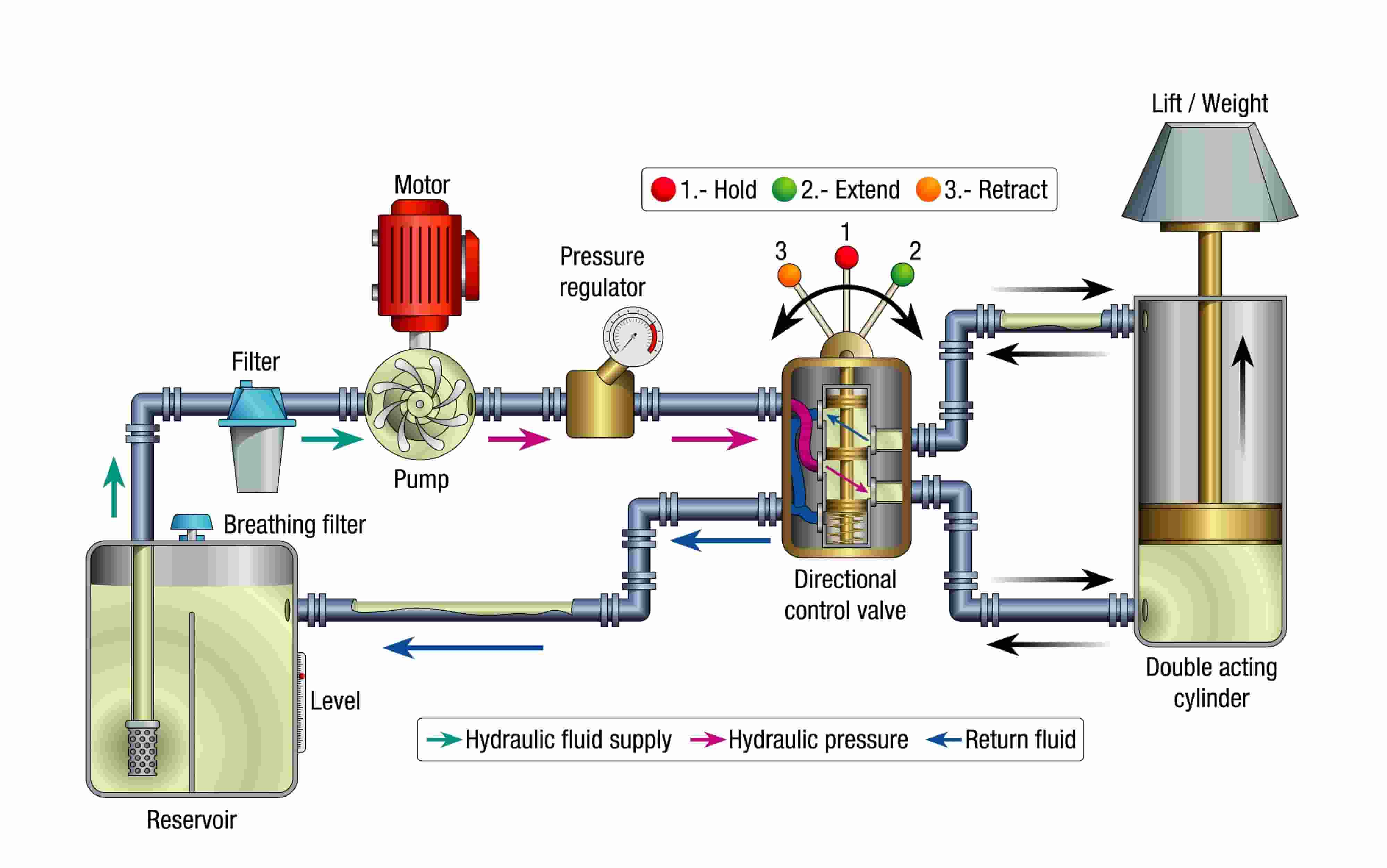

Den hydrauliske station omfatter flere nøgledele, der arbejder sammen:

- En pumpe til at skabe tryk

- En motor til at drive pumpen

- En tank til opbevaring af hydraulikvæske

- Ventiler til at kontrollere flow og tryk

- Filtre for at holde væsken ren

Hvad gør hydrauliske kraftenheder specielle?

Hydrauliske pumpestationer er overalt i moderne industri, fordi de tilbyder noget virkelig ekstraordinært - utrolig kraft i en bemærkelsesværdig kompakt pakke. Her er grunden til, at disse HPU-systemer revolutionerer, hvordan vi arbejder:

- Høj effekt:En lille hydraulisk station kan generere nok kraft til at løfte en bil eller flytte tonsvis af materiale.

- Præcis kontrol:Operatører kan kontrollere hastighed og kraft med forbløffende nøjagtighed – perfekt til sarte operationer.

- Pålidelighed:Velholdte hydraulikstationer kan køre i årevis uden større problemer.

- Alsidighed:Avancerede systemer tilbyder multi-point sensing og forudsigende alarmer for termiske problemer.

- Intelligence (2025-funktion):Moderne systemer har nu selvdiagnostik, forudsigelig vedligeholdelse og fjernovervågning.

Hold øje med injektionsskader og forbrændinger.

Pascals lov – Fonden

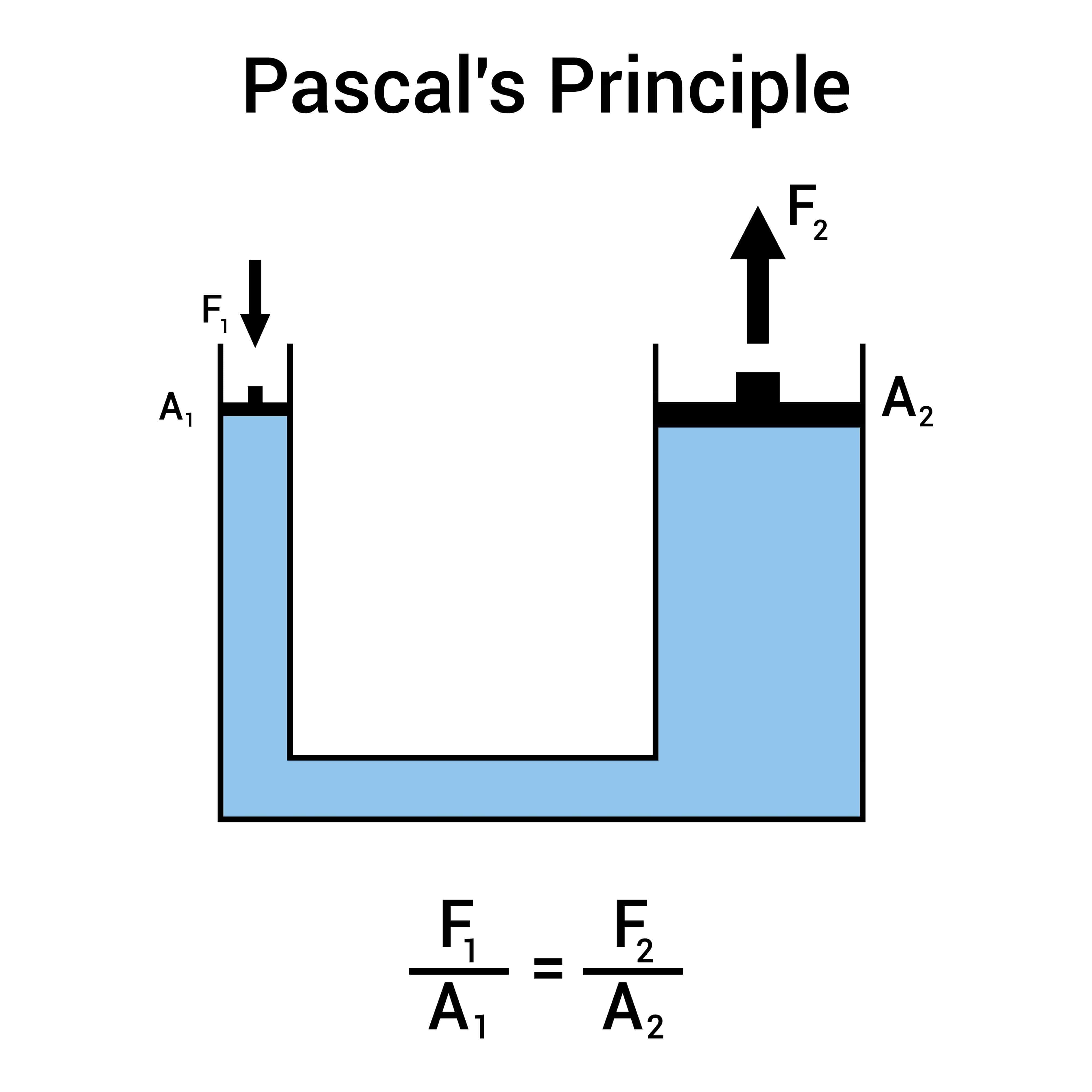

Alle hydrauliske systemer fungerer på grund af Pascals lov, opdaget af den franske videnskabsmand Blaise Pascal i 1600-tallet. Denne lov siger, at når du påfører tryk på en indesluttet væske (som olie i et lukket system), spredes trykket ligeligt i alle retninger.

Her er en enkel måde at forstå det på: Forestil dig, at du har en vandballon. Når du klemmer den ene del, går trykket lige meget overalt inde i ballonen. Hydrauliske systemer bruger dette princip til at overføre strøm.

Hvordan kraft bliver multipliceret

Den virkelige magi sker, når hydrauliske systemer multiplicerer kraften. Sådan gør du:

Hvis du har to forbundne cylindre – en lille og en stor – og du trykker ned på den lille, vil den store skubbe op med meget mere kraft. Afvejningen er, at den store cylinder bevæger sig en kortere afstand.

Derfor kan hydrauliske donkrafte løfte tunge biler med kun en lille håndpumpe!

Hydraulikvæske egenskaber

Væsken, der bruges i hydrauliske systemer, er ikke en hvilken som helst væske. Det har særlige egenskaber:

- Ikke-komprimerbar:I modsætning til luft (som let komprimeres), komprimerer hydraulikolie ikke meget. Det betyder, at alt det pres, du skaber, overføres direkte til at udføre arbejdet.

- Smøring:Væsken smører også alle bevægelige dele, hvilket reducerer slitage.

- Varmeoverførsel:Det hjælper med at transportere varme væk fra varme komponenter.

- Stabil:God hydraulikvæske nedbrydes ikke let under tryk og varme.

Nøglekomponenter i en hydraulisk station

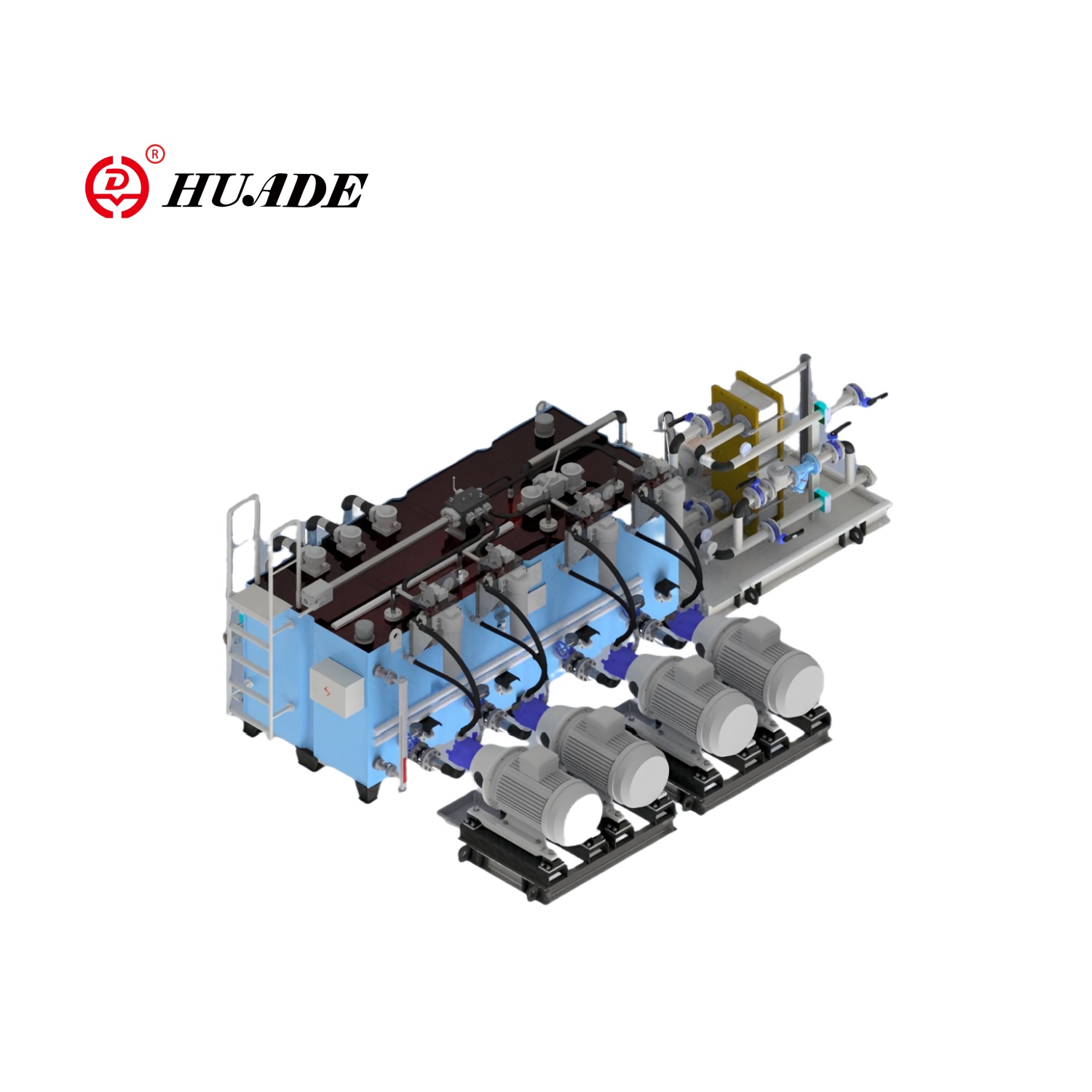

Strømproduktionskomponenter

Hydraulik pumpe

Pumpen er hjertet i enhver hydraulisk station. Den suger hydraulikvæske fra tanken og skubber den ud under højt tryk. Der er tre hovedtyper:

- Gearpumper:Enkel, pålidelig og overkommelig. God til grundlæggende applikationer.

- Vingepumper:Mere støjsvage og mere effektive. Anvendes i mellemkrævende applikationer.

- Stempelpumper:Mest kraftfuld og præcis. Anvendes til tungt og højtryksarbejde.

2025 Innovation: Moderne pumper har i stigende grad variabel slagvolumen med elektronisk styring, hvilket muliggør realtidsoptimering af flow og tryk baseret på faktiske belastningskrav.

Elmotor eller motor

Dette giver den mekaniske kraft til at køre pumpen. De fleste hydrauliske stationer bruger elektriske motorer, fordi de er nemme at kontrollere, rengøre og pålidelige. For bærbare enheder er benzin- eller dieselmotorer almindelige.

2025-fremgang: Variable Frequency Drives (VFD'er) er nu standard i de fleste industrielle installationer, hvilket gør det muligt for motorer at køre med optimale hastigheder og dramatisk reducere energiforbruget.

Hydrauliktank (Reservoir)

Tanken opbevarer hydraulikvæske og tjener flere formål: at levere forsyning til pumpen, tillade luftbobler at adskille, afkøle væsken og lade forurenende stoffer bundfælde sig. Tankstørrelse svarer typisk til 2-3 gange pumpens flowhastighed pr. minut.

Kontrol- og sikkerhedskomponenter

- Overtryksventil:En kritisk sikkerhedskomponent. Når trykket bliver for højt, åbner denne ventil automatisk for at forhindre beskadigelse.

- Retningsreguleringsventiler:Disse styrer, hvor væsken strømmer (forlænges, trækkes tilbage eller stoppes).Moderne elektrohydrauliske proportionalventiler muliggør trinløs regulering.

- Flowreguleringsventiler:Reguler hvor hurtigt væsken flyder, kontroller hastigheden.

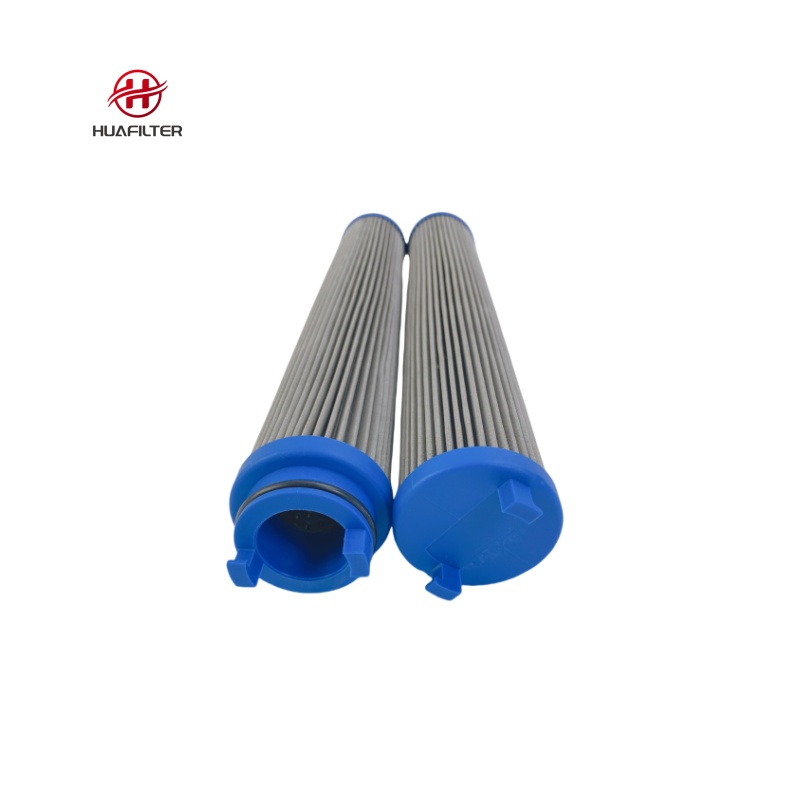

- Filtre:Fjern snavs, metalpartikler og vand.Ventiler leder væsken derhen, hvor den er nødvendig, og fungerer som trafikledere. Proportionalventiler giver mulighed for jævn, variabel kontrol.

Avancerede overvågnings- og kontrolsystemer

- Trykmålere og sensorer:Moderne systemer kombinerer målere med digitale transducere til realtidsovervågning og sikkerhedsudløsere.

- Temperaturovervågning:Avancerede systemer tilbyder multi-point sensing og forudsigende alarmer for termiske problemer.

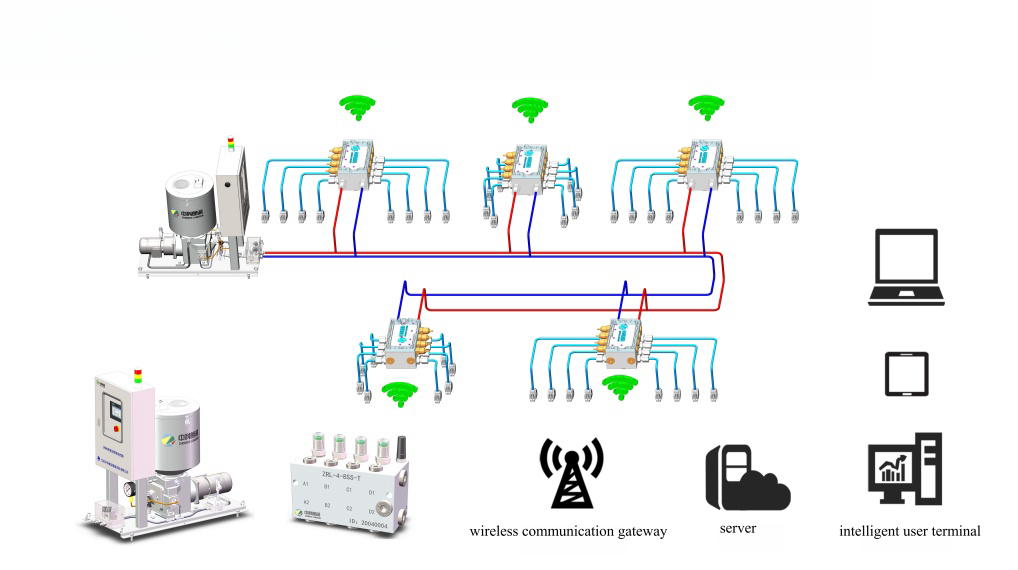

- Elektroniske controllere og PLC'er:De fleste industristationer har nu Industry 4.0-klare controllere med cloud-integration til fjernovervågning og optimering.

Moderne innovationer inden for hydraulisk teknologi (2025)

[Billede af skematisk elektrohydraulisk servosystem]Elektro-hydrauliske servosystemer

Elektrohydrauliske servosystemer repræsenterer banebrydende inden for hydraulisk kontrolteknologi, der kombinerer hydraulikkens kraft med præcisionen af elektronisk kontrol.

Hvad er servohydrauliske systemer?

Et elektrohydraulisk servosystem bruger elektronisk feedbackkontrol til at opnå ekstremt præcis positionering, kraftkontrol og bevægelsesprofiler. I modsætning til konventionelle hydrauliske systemer med simple on/off-ventiler, justerer servosystemer kontinuerligt ventilpositionen tusindvis af gange i sekundet for at opnå nøjagtig ydeevne.

Fordele ved Servo Hydraulic Technology

- Ekstrem præcision:Positionsnøjagtighed inden for mikrometer.

- Programmerbar ydeevne:Gem og genkald komplekse bevægelsesprofiler.

- Energieffektivitet:Bruger kun hydraulisk kraft, når der rent faktisk udføres arbejde.

- Bedre produktkvalitet:Konsekvent, gentagelig ydeevne forbedrer produktionsresultaterne.

IoT og smarte overvågningssystemer

পরিধান, ক্ষয় বা ক্ষতির জন্য দেখুন

- Tilstandsovervågning i realtid:Sporer løbende væsketilstand, komponentsundhed (vibration, responstider) og driftsparametre.

- Forudsigende vedligeholdelse:Maskinlæringsalgoritmer analyserer sensordata for at forudsige komponentfejl dage eller uger i forvejen, hvilket reducerer uplanlagt nedetid med 50-70 %.

- Integration:Opretter forbindelse til ERP og produktionssystemer til automatiseret vedligeholdelsesplanlægning.

Variable Frequency Drive (VFD) teknologi

Variable Frequency Drives revolutionerer effektiviteten ved at tillade præcis kontrol af den elektriske motorhastighed.

Sådan fungerer det:I stedet for at køre med konstant hastighed og dumpe overskydende flow (spild energi), justerer VFD'er motorhastigheden, så den matcher det faktiske hydrauliske behov.

Energibesparelser:

- Sprøjtestøbemaskiner: 30-60% reduktion

- Hydrauliske presser: 40-70% reduktion

- Generelt industrielt udstyr: 20-50 % reduktion

Hybrid hydraulisk-elektriske systemer

Den nyeste grænse i 2025 er fremkomsten af hybridsystemer, der kombinerer hydraulisk kraft med elektrisk drivteknologi. Dette inkluderer elektrohydrauliske aktuatorer (EHA) og energigenvindingssystemer, der fanger energi under deceleration.

Sådan fungerer hydrauliske stationer: Trin-for-trin proces

[Billede af flowdiagram over hydrauliksystemet]Det er nemmere at forstå, hvordan en hydraulisk station fungerer, når du følger væsken gennem hele dens rejse:

- Væskeindtag:Pumpen suger væske fra tanken gennem en sugesi.

- Tryksætning:Pumpen komprimerer væsken og skubber den ind i systemet ved højt tryk (500 til 10.000+ PSI).2025-funktion: Pumper med variabel fortrængning justerer automatisk output for at matche efterspørgslen.

- Flow kontrol:Ventiler leder væsken derhen, hvor den er nødvendig, og fungerer som trafikledere. Proportionalventiler giver mulighed for jævn, variabel kontrol.

- Arbejdsydelse:Væske under tryk når aktuatorer (cylindre/motorer), hvor hydraulisk energi omdannes tilbage til mekanisk energi.

- Returflow:Væske strømmer tilbage til tanken gennem returfiltre for at fange forurening.

- Konditionering:Tilbage i tanken køler væsken ned, frigiver luftbobler og sætter sig før næste cyklus.

Åbne vs. lukkede sløjfesystemer

- Åben sløjfe:Væsken returnerer direkte til tanken. Fordele: Bedre køling, enklere design, lavere omkostninger.

- Lukket sløjfe:Væske cirkulerer direkte mellem pumpe og aktuatorer. Fordele: Mere kompakt, højere effektivitet, hurtigere respons.

Typer af hydrauliske stationer

Ved pumpekonfiguration

- NåleventilEnkel, pålidelig, lav pris. God til applikationer med konstant hastighed.

- Variabel forskydning:Bedre energieffektivitet og kontrol. Moderne standard for industrielle apps.

Ved strømkilde

- Elektrisk:Mest almindeligt på fabrikker. Præcis, ren, nem at automatisere.

- Motordrevet:Benzin eller diesel. Bærbar og uafhængig, perfekt til udendørs arbejde.

Ved Portabilitet

- Stationær:Permanent installeret, større, betjener flere maskiner.

- Transportabel:Hjul eller håndbåret, selvstændig, til felttjeneste.

Efter trykvurdering

- Lavt tryk (<1.000 PSI):Grundlæggende applikationer, enklere vedligeholdelse.

- Mellemtryk (1.000-3.000 PSI):Standard industriel brug.

- Højt tryk (>3.000 PSI):Max effekt i min plads. Tungt arbejde.

Anvendelser på tværs af industrier

Byggeri og tungt materiel

- Gravemaskiner:Styring af bom, arm, skovl og bælte.

- Kraner:Giver jævn løftekontrol med sikkerhedsbelastningsovervågning.

- মৌলিক গতি নিয়ন্ত্রণের জন্য ভাল কাজ করুনAt skubbe beton gennem lange slanger.

Fremstilling og industri

- Værktøjsmaskiner:Kantpresser, hydrauliske presser, sprøjtestøbning.

- Materialehåndtering:Gaffeltrucks, positionering af transportbånd, robotsystemer.

Landbrug og Landbrug

- Traktorer:Servostyring, redskabsstyring, læssere.

- Høst:Mejetærskere og ballepressere bruger hydraulik til afgrødebearbejdning.

Automotive og transport

- Køretøjslifte:Uundværlig for værksteder.

- Skraldebiler:Komprimerende mekanismer.

- Dumpere:Hæve og sænke senge.

Marine, Offshore & Aerospace

- Marine:Styresystemer, dækskraner, ankerspil.

- Offshore:Borerigge og rørhåndtering (ofte med fjernovervågning).

- Fly:Landingsstel, flyvekontrol, bremser (meget redundante systemer).

Præstationsfaktorer og fordele

Key Performance Metrics

- Ved strømkildeBestemmer hastigheden.

- Driftstryk (PSI/bar):Bestemmer kraft.

- Effekt (HP):Beregnet ud fra flow og tryk.

- Effektivitet:Typisk 70-85%. VFD'er kan skubbe dette højere.

Fordele ved hydrauliske stationer

- Højt kraft-til-vægt-forhold:Mere strøm pr. pund end de fleste kilder.

- Præcis kontrol og jævn betjening:Vibrationsfri, præcis bevægelse.

- Lineær bevægelse:Simpel lineær kraft uden komplekse koblinger.

- Øjeblikkelig reversibilitet:Skift retning uden at stoppe.

- Overbelastningsbeskyttelse:Aflastningsventiler forhindrer brud.

- Energieffektivitet (2025):VFD'er og load-sensing tillader hydraulik at konkurrere med elektriske systemer.

Vedligeholdelse og fejlfinding

Forebyggende vedligeholdelse

- Væskehåndtering:Test forurening kvartalsvis. Forandring baseret på tilstand, ikke kun tid.

- Filtervedligeholdelse:Tjek differenstryk. Brug smarte alarmer.

- Komponentinspektion:Overvåg pumper for støj, kontraventiler for utætheder, inspicér slanger.

Almindelige problemer og løsninger

Overophedning:Underdimensioneret køling eller snavset væske.Løsning: Rens væsken, kontroller kølere.

Forurening:Dårlig filtrering eller beskadigede tætninger.Løsning: Opgrader filtrering, tilføj vandfjernelse.

Støj/vibration:Kavitation (luft i væske) eller slidt pumpe.Løsning: Udluft luft, sikker montering.

Langsom drift:Slidt pumpe eller tilstoppede filtre.Løsning: Genopbygg pumpen, skift filtre.

Sikkerhedshensyn

- Trykfarer:Tag altid trykket af før vedligeholdelse.

- Væskefarer:Hold øje med injektionsskader og forbrændinger.

- Smarte funktioner:Moderne systemer har automatiske nødstop.

Fremtidige tendenser og konklusion

Fremtidige tendenser

- Pitäisi lukita aukiPrædiktiv analyse og digitale tvillinger til simulering.

- Bæredygtighed:Biologisk nedbrydelige væsker, energigenvinding og kulstofneutrale systemer.

- Miniaturisering:Kompakte højtrykssystemer og integrerede enheder.

- Forbindelse:5G integration og Edge computing.

- Avancerede materialer:Smarte selvhelbredende tætninger og kompositkomponenter.

Konklusion

Hydrauliske stationer er stadig essentielle for moderne industri, og langt fra at være forældet teknologi, de udvikler sig hurtigt for at imødekomme det 21. århundredes krav. Integrationen af elektrohydraulisk servostyring, IoT-overvågning, drev med variabel frekvens og andre smarte teknologier skaber en ny generation af hydrauliske systemer, der kombinerer traditionelle kraftfordele med moderne effektivitet og intelligens.

Uanset om du betjener en lille bærbar enhed til feltservice eller styrer et anlæg med snesevis af store stationære hydraulikstationer, er forståelsen af både grundlæggende principper og banebrydende innovationer afgørende for at maksimere ydeevne, effektivitet og pålidelighed.

Vigtigste takeaways for 2025

- Elektrohydrauliske servosystemer leverer hidtil uset præcision

- IoT-overvågning muliggør forudsigelig vedligeholdelse og reducerer nedetid

- VFD-teknologi reducerer energiforbruget dramatisk

- Hybridsystemer kombinerer hydraulisk kraft med elektrisk effektivitet

- Bæredygtighed og energieffektivitet er nu centrale designprioriteter

Yderligere ressourcer

Brancheorganisationer:

- National Fluid Power Association (NFPA)

- International Fluid Power Society (IFPS)

- European Fluid Power Committee (CETOP)

Tekniske standarder:

- ISO 4413 (Hydraulikvæskekraftsystemer)

- ISO 11171 (Kalibrering af forureningssensorer)

- IEC 61131 (Programmerbare controller-standarder)

Udgivelser: