Når en retningsreguleringsventil holder op med at fungere korrekt, kan den bringe et helt hydrauliksystem til at standse. Disse ventiler fungerer som "trafikdirektører" for væskekraftsystemer, og fortæller hydraulikvæsken, hvor de skal hen og hvornår. Men hvad får disse kritiske komponenter til at fejle?

De grundlæggende årsager til fejl i retningsreguleringsventilen omfatter typisk forurening (ansvarlig for 70-80 % af fejlene), mekanisk slid, elektriske problemer, forringelse af tætninger og forkert installation. Mens symptomer som ventilstikning eller lækage er, hvad operatører først bemærker, involverer de underliggende mekanismer ofte komplekse interaktioner mellem væskekemi, mekanisk stress og termiske effekter.

Denne artikel undersøger de fejltilstande, som vedligeholdelsesingeniører og hydrauliske teknikere oftest støder på i industrielle omgivelser. At forstå disse mekanismer hjælper med at flytte vedligeholdelsesstrategien fra reaktive reparationer til forudsigelig forebyggelse.

Forurening: Den primære skyldige

Forurening er den største enkeltårsag til hydrauliske ventilfejl på tværs af industrier. Forskning viser konsekvent, at 70 til 90 procent af alle hydrauliske systemproblemer spores tilbage til forurenet væske. Udfordringen ligger i at forstå, at forurening kommer i to forskellige former, der hver angriber ventilkomponenter gennem forskellige mekanismer.

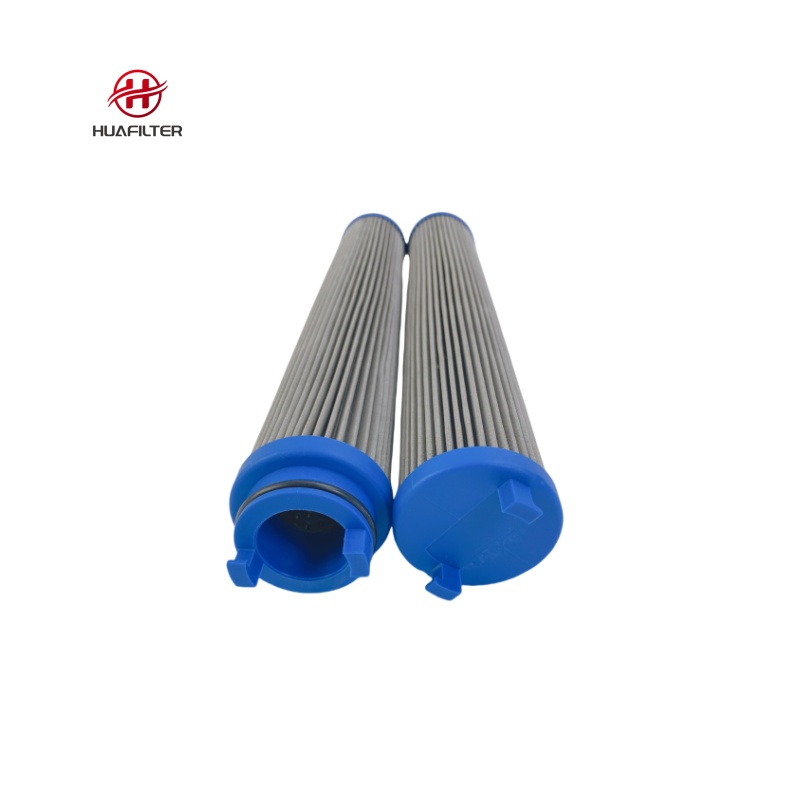

Forurening af hårde partikler omfatter støv, metalspåner og slibende affald, der kommer ind i systemet under montering, vedligeholdelse eller gennem beskadigede tætninger. Disse partikler virker som sandpapir inde i ventilhuset. Præcisionspasningen mellem en spole og dens hulning måler typisk kun 2 til 5 mikrometer (0,00008 til 0,0002 tommer) - tyndere end et menneskehår. Når partikler, der er større end denne frigang, kommer ind i mellemrummet, bliver de fanget mellem de bevægelige overflader og forårsager slid på tre kroppe.

Det afslidte materiale skaber mikroskopiske riller på de højpolerede spoleflader. Disse riller ødelægger ventilens tætningsevne og skaber væskeomløbsbaner. Højtryksvæske strømmer derefter direkte til tankporten gennem disse ridser, hvilket får aktuatorerne til at drive, selv når ventilen skal holde position. Skaden bliver selvvedvarende, fordi slidaffaldet, der genereres ved indledende ridser, skaber flere slibende partikler.

Forskellige ventiltyper viser vidt forskellig følsomhed over for partikelforurening. Servoventiler med dyse-flapper-samlinger svigter, når partikler så små som 1-3 mikrometer blokerer pilotåbningerne. Standard magnetventiler tåler noget større partikler, men kræver stadig omhyggelig filtrering. ISO 4406 renhedskoden giver standarden til måling af væskeforureningsniveauer ved at bruge tre tal til at repræsentere partikelantal over 4, 6 og 14 mikrometer pr. milliliter væske.

| Ventil type | Følsomhedsniveau | Mål ISO 4406-kode | Typisk clearance | Fejlrisiko |

|---|---|---|---|---|

| Servoventiler | Kritisk | 15/13/10 eller bedre | 1-3 μm | Pilotåbninger tilstoppes let; mindre forurening forårsager kontrolsvigt |

| Proportionalventiler | Høj | 17/15/12 | 2-5 μm | Øget friktion forårsager hysterese og reduceret kontrolnøjagtighed |

| Magnet-retningsventiler | Moderat | 17/19/14 | 5-10 μm | Kan tåle en vis forurening, men langvarig eksponering forårsager slid på tætninger |

| Manuelle håndtagsventiler | Lav | 18/20/15 | >10 μm | Manuel kraft kan overvinde friktion fra let forurening |

Undersøgelser viser, at forbedring af væskerenheden fra ISO 20/18/15 til 16/14/11 kan forlænge komponenternes levetid med tre til fire gange. Vedligeholdelsesteams, der ignorerer disse mål, ser for tidlig ventilfejl uanset andre forebyggende foranstaltninger.

Den anden forureningstrussel kommer fra bløde aflejringer kaldet lak eller lak. I modsætning til hårde partikler, som filtrering kan fjerne, dannes der lak gennem kemiske reaktioner i selve hydraulikvæsken. Høje temperaturer over 60°C (140°F) udløser oxidation af basisolien, især når den katalyseres af opløst kobber eller jern fra systemslid. Oxidationsprodukterne opløses først i væsken, men polymeriserer gradvist til klæbrige, uopløselige forbindelser.

Lakaflejringer akkumuleres fortrinsvis på metaloverflader i områder med lavt flow, især omkring spoleenderne og kontrolkamrene. Materialet fungerer som lim og udfylder den kritiske afstand mellem spole og boring. Temperaturfølsomhed skaber et karakteristisk svigtmønster kendt som "mandag morgenkvalme." Under drift holder varm olie lakaflejringer bløde og halvopløste, så ventilen kan fungere. Når udstyret står stille over en weekend, afkøles væsken, og lakken hærder til en stiv belægning, der mekanisk låser spolen på plads. Operatører, der forsøger at starte systemet mandag morgen, finder ventiler, der nægter at skifte. Efterhånden som systemet varmes op gennem aflastningsventilomløb, blødgøres lakken igen, og fejlen forsvinder på mystisk vis.

Traditionelle olieanalysemetoder, der anvender spektrometri, kan ikke påvise lakprecursorer, fordi de eksisterer som submikron bløde partikler. Membrane Patch Colorimetry (MPC)-testen efter ASTM D7843 giver den eneste pålidelige tidlige advarsel. Denne test passerer olie gennem en 0,45 mikrometer filtermembran og fanger uopløselige nedbrydningsprodukter, der pletter membranen. Et spektrofotometer måler farveintensiteten i CIE Lab-farverummet og producerer en ΔE-værdi. Værdier under 15 indikerer lav lakrisiko, mens aflæsninger over 30-40 signalerer forestående ventilklæbning og kræver øjeblikkelig indgriben med elektrostatisk filtrering eller ionbytterharpikssystemer.

Magnet-retningsventiler

Selv i helt rene systemer slider gentagne trykcyklusser gradvist ned på ventilkomponenterne under normal driftsbelastning. Fejlmekanismerne adskiller sig fundamentalt fra forureningsskader, men giver til sidst lignende symptomer på ventilfejl.

Tætningsringe og støtteringe oplever kontinuerlig kompression og afspænding, når systemtrykket svinger. Det elastomere materiale gennemgår permanent deformation gennem en procesingeniør kalder kompressionssæt. Efter millioner af cyklusser mister O-ringene deres evne til at springe tilbage til den oprindelige form. Den reducerede interferenspasning muliggør øget intern lækage forbi spolen. Cylinderdrift bliver mærkbar, da ventilen ikke længere kan holde trykket effektivt. Temperaturen fremskynder denne ældningsproces - tætninger, der arbejder ved 80°C (176°F), nedbrydes omtrent dobbelt så hurtigt som dem ved 40°C (104°F).

Returfjedre står over for lignende træthedsudfordringer i højcyklusapplikationer. Disse fjedre giver kraften til at centrere spolen eller returnere den til den neutrale position efter solenoidens deaktivering. De konstante kompressionscyklusser forårsager metaltræthed, der gradvist reducerer fjederkonstanten. Svækkede fjedre kan mangle tilstrækkelig kraft til at overvinde hydraulisk tryk eller friktion, hvilket får spolen til at hænge i forskudt position. I ekstreme tilfælde opstår spændingskorrosionsrevner, når vandforurening kombineres med mekanisk belastning, hvilket fører til pludselige fjederbrud og fuldstændigt tab af ventilkontrol.

Selve spolen oplever slid på de områder, hvor den glider mod boringen. Mikroskopiske overfladeuregelmæssigheder skaber højspændingskontaktpunkter, der gradvist polerer væk. Dette radiale slid øger frigangsdimensionen, hvilket tillader mere lækage. Slidmønsteret viser typisk asymmetri, fordi trykfordelingen rundt om spolens omkreds varierer med portkonfigurationer. Den ene side slides hurtigere end andre, hvilket potentielt kan få spolen til at spæne lidt i boringen og øge friktionen.

Sædeventiler står over for andre mekaniske udfordringer end spoleventiler. I stedet for at slide gennem glidende bevægelse, er sædeventiler afhængige af en kegle eller kugle, der presser mod en matchende sædeoverflade for at opnå tætning. Kontaktspændingen koncentrerer sig om en smal linje omkring sædet. Hvis en hård partikel bliver fanget på denne tætningsflade, driver systemtrykket partiklen ind i det blødere metal, hvilket skaber et permanent indtryk eller pit. Selv efter fjernelse af partiklen tillader den beskadigede tætningslinje lækage. Denne fejltilstand forklarer, hvorfor sædeventiler ofte skifter fra perfekt tætning til betydelig lækage med lidt advarsel.

Elektriske og magnetiske fejl

Den elektriske grænseflade mellem styresystemer og hydrauliske ventiler introducerer fejltilstande, der mystificerer teknikere, der kun fokuserer på mekaniske årsager. Udbrændt magnetspole er blandt de mest rapporterede ventilfejl, men analyse afslører, at elektriske problemer normalt skyldes mekaniske årsager snarere end rene elektriske fejl.

AC (vekselstrøm) magnetventiler viser en særlig tæt kobling mellem mekanisk og elektrisk adfærd. Spoleimpedansen afhænger primært af induktiv reaktans, som varierer omvendt med luftgabet i det magnetiske kredsløb. Når spændingen først påføres en AC-magnetventil, sidder ankeret i maksimal afstand fra polfladen, hvilket skaber maksimal luftspalte og minimal induktans. Lav induktans betyder lav impedans, hvilket tillader startstrøm, der kan nå 5 til 10 gange den normale holdestrøm, at strømme gennem spoleviklingerne.

Under normal drift trækker elektromagnetisk kraft ankeret lukket inden for millisekunder. Den kollapsende luftspalte øger induktansen dramatisk, hæver impedansen og sænker strømmen til sikre steady-state niveauer. Hele sekvensen afhænger af fri mekanisk bevægelse af anker- og spolesamlingen. Hvis lakaflejringer, partikelforurening eller mekanisk binding forhindrer spolen i at fuldføre sit slag, forbliver luftspalten åben. Spolen fortsætter med at trække massiv startstrøm på ubestemt tid. Ifølge Joules lov (Q = I²Rt) stiger varmen, der genereres i spolen, med kvadratet af strømmen. Inden for sekunder til minutter smelter viklingsisolering, hvilket forårsager turn-to-turn-shorts, der genererer endnu mere varme, indtil spolen svigter fuldstændigt.

Denne mekanisme forklarer, hvorfor blot at udskifte en brændt spole uden at undersøge mekanisk klæbning garanterer gentagne fejl. Den nye spole brænder ud umiddelbart efter aktivering, hvis det underliggende mekaniske problem fortsætter. Diagnostiske procedurer skal altid omfatte manuel tilsidesættelsestest - fysisk at skubbe ventilspolen med en håndaktuator for at verificere jævn bevægelse, før der antages elektrisk fejl.

DC (jævnstrøm) solenoider udviser mere godartede fejlmønstre, fordi deres strøm kun afhænger af spænding og modstand (I = V/R), uafhængigt af ankerposition. En mekanisk fastklemt DC-ventil formår simpelthen ikke at skifte, men brænder sjældent spolen ud. Fejl i jævnstrømssolenoiden kan typisk spores til sande elektriske årsager som overspænding, der overstiger nominelle værdier med mere end 10 procent, for høj omgivelsestemperatur, der forhindrer varmeafledning, eller fugtindtrængning, der forårsager interne kortslutninger.

En anden mekanisk-elektrisk interaktion forekommer i kernerøret (armaturføring). Dette tyndvæggede rør isolerer ankeret fra hydraulisk væske, mens det tillader magnetisk flux at passere. For stort installationsmoment på solenoidens monteringsmøtrik eller unormale trykspidser kan deformere røret og skabe stramme steder, der trækker på ankeret. Solenoiden genererer utilstrækkelig kraft til at overvinde denne ekstra friktion, hvilket resulterer i "strømførende men ingen bevægelse" fejl, der virker elektriske, men stammer fra mekaniske årsager.

Forseglingsnedbrydning og kemisk uforenelighed

Tætninger repræsenterer de mest kemisk sårbare komponenter i retningsreguleringsventiler. Mens metaldele modstår de fleste hydrauliske væsker, kan elastomere tætninger lide katastrofalt svigt, når de udsættes for inkompatible kemikalier. Fejltilstanden adskiller sig fuldstændig fra slidrelateret forringelse og opstår ofte hurtigt efter væskeskift eller tætningsudskiftning med forkerte materialer.

Kemisk angreb manifesterer sig primært gennem hævelse og blødgøring. Når tætningsmaterialet mangler forenelighed med den hydrauliske væske, trænger væskemolekyler ind i polymermatrixen og forårsager volumetrisk ekspansion. Den opsvulmede tætning overstiger rilledimensionerne og skaber høj interferens med bevægelige dele. Nitrilgummi (NBR eller Buna-N) tætninger udsat for fosfatester brandhæmmende væsker som Skydrol demonstrerer dette dramatisk. NBR absorberer væske og svulmer kraftigt og omdannes til en blød gel-lignende masse. Den udvidede tætning genererer enorm friktion mod spolen og kan fuldstændig forhindre ventildrift i løbet af få timer. Forskydning tvinger rivestykker fra det blødgjorte gummi, hvilket skaber snavs, der tilstopper pilotpassager og beskadiger nedstrøms komponenter.

Korrekt valg af tætningsmateriale kræver, at elastomerkemien matches med den specifikke hydrauliske væske, der er i brug. Udfordringen intensiveres i systemer, der konverterer fra mineralolie til syntetiske væsker eller skifter mellem forskellige brandsikre formuleringer. Hvad der fungerer perfekt i én applikation, forårsager øjeblikkelig fejl i en anden.

| Hydraulikvæske type | Nitril (NBR) | Fluorcarbon (Viton/FKM) | EPDM gummi | Polyurethan |

|---|---|---|---|---|

| Mineralsk olie | Fremragende | Fremragende | Alvorlig skade | Fremragende |

| Fosfatester (Skydrol) | Alvorlig skade | Moderat/Dårlig | Fremragende | Alvorlig skade |

| Vandglycol | God | God | God | Dårlig (hydrolyse) |

| Elektriske og magnetiske fejl | Retfærdig | God | Dårlig | Retfærdig |

Tabellen afslører kritiske sammenhænge - EPDM klarer sig fremragende i fosfatestersystemer, men fejler katastrofalt i mineralolie, hvilket viser det stik modsatte mønster fra NBR. Fluorcarbon-tætninger (Viton) tilbyder bred kompatibilitet, men koster betydeligt mere og viser kun moderat ydeevne i nogle brandbestandige væsker. Teknikere skal verificere tætningsmaterialekoder under vedligeholdelse og sikre, at reservedele matcher væskekemien.

Højtryksapplikationer introducerer en rent mekanisk tætningsfejltilstand kaldet ekstrudering eller nibbling. Ved tryk over 20 MPa (3000 psi) opfører O-ringe sig mere som viskøse væsker end elastiske faste stoffer. Hvis afstanden mellem matchende metaldele overskrider designgrænserne på grund af slid eller bearbejdningstolerance opstabling, tvinger systemtrykket gummi ind i mellemrummet. Trykpulsationer får den ekstruderede del til gentagne gange at presse ud og trække sig tilbage. Metalkanterne fungerer som en saks, der skærer små stykker fra forseglingen med hver trykcyklus. Den beskadigede forsegling viser karakteristisk tygget udseende på lavtrykssiden. Ingeniører forhindrer ekstrudering i højtryksapplikationer ved at installere backupringe lavet af PTFE (polytetrafluorethylen) på lavtrykssiden af hver O-ring, hvilket fysisk blokerer ekstruderingsvejen.

Ekstreme temperaturer nedbryder også tætninger gennem mekanismer, der ikke er relateret til kemisk kompatibilitet. Langvarig varmepåvirkning over forseglingens temperaturklassificering forårsager hærdning og tab af elasticitet. Den skøre tætning revner under kompression, hvilket skaber permanente lækageveje. Kolde temperaturer under glasovergangspunktet producerer lignende skørhed. Forseglinger, der bøjer, mens de er kolde, kan gå i stykker katastrofalt. Temperaturspecifikationerne i tætningskataloger repræsenterer kritiske udvælgelseskriterier, som vedligeholdelsesteam nogle gange overser.

Væskedynamikproblemer: Kavitation og erosion

Højhastighedsvæskestrømmen gennem ventilporte og passager skaber kræfter, der er i stand til fysisk at ødelægge metaloverflader. Disse væskedynamiske fejltilstande adskiller sig fra forurening eller slid, fordi skaden kommer fra selve væsken i stedet for fremmede partikler eller gentagne bevægelser.

Kavitation opstår, når det lokale tryk falder under hydraulikvæskens damptryk, hvilket får det til at koge og danne dampbobler. Ifølge Bernoullis princip stiger væskehastigheden dramatisk, når den passerer gennem den smalle åbning ved ventilporten, med tilsvarende trykfald. Hvis dette trykfald bringer det statiske tryk under væskens damptryk ved driftstemperatur, dannes der hurtigt damphulrum i væskestrømmen.

Den destruktive fase begynder, når disse dampfyldte bobler strømmer nedstrøms ind i områder med højere tryk. Ude af stand til at opretholde sig selv kollapser boblerne voldsomt i en proces kaldet implosion. Hver kollapsende boble genererer en mikroskopisk højhastighedsstråle, der kan nå supersoniske hastigheder og producere lokale tryk, der overstiger flere tusinde bar. Når disse mikrostråler gentagne gange rammer metaloverflader, eroderer de materiale væk gennem en mekanisme, der ligner vandstråleskæring. De beskadigede overflader udvikler karakteristiske svampede gruber, der ødelægger de præcist bearbejdede doseringskanter på ventilspoler.

Operatører kan ofte opdage kavitation, før visuel inspektion afslører skader, fordi det producerer karakteristiske akustiske signaturer. Det gentagne boblekollaps skaber støj, der lyder som grus, der ryster i en beholder eller høje hvin. Systemer, der kører nær kavitationstærskelværdien, viser intermitterende støj, der kommer og går med belastningsændringer. Støjen korrelerer direkte med progressiv metalerosion, hvilket gør akustisk overvågning til et værdifuldt forudsigende vedligeholdelsesværktøj.

En relateret, men tydelig fejltilstand kaldet ledningstrækerosion påvirker ventilsædets overflader. Når en ventil skal lukkes, men ikke lukker fuldstændigt på grund af partikler, der holder sædet åbent eller overfladebeskadigelse, tvinger højtryksvæske gennem det mikroskopiske mellemrum med ekstrem hastighed. Strømningshastigheder kan nå hundredvis af meter i sekundet gennem disse små lækager. Væskestrålen skærer gennem metal som en vandkniv og udskærer smalle riller, der ligner ridser fra fine tråde. Når trådtrækningsskaden begynder, øges lækageområdet hurtigt, og ventilen mister al trykholdeevne.

Trykforskellen over ventilen bestemmer kavitation og erosionsintensitet. Designingeniører vælger ventiler med passende flowkapacitet for at holde trykfald inden for acceptable grænser. Betjening af ventiler ved højere trykforskelle end deres designværdi accelererer væskedynamisk skade. Systemer med utilstrækkelige pilotafløbsledninger eller blokerede tankåbninger skaber modtryk, der tvinger hovedspolen til at fungere med for stort trykfald, hvilket udløser kavitation, selvom systemspecifikationerne virker normale.

1) Bloker porte og mål trykfald

Mekaniske faktorer relateret til ventilmontering og systemdesign skaber fejltilstande, der forvirrer fejlfindere, fordi ventilen ser ud til at være defekt umiddelbart efter installationen, men alligevel fungerer frit, når den fjernes fra systemet. Disse installationsinducerede fejl skyldes elastisk deformation af ventillegemet under belastning fra monteringskræfter.

Retningsreguleringsventiler monteret på underplader eller manifolder kræver ensartet klemkraft på tværs af flere monteringsbolte. Ujævnt drejningsmoment får ventilhuset til at vride lidt. Selvom denne deformation måske kun måler nogle få mikrometer, bliver den kritisk for ventiler, hvor spole-til-boring spillerum kun løber 2-5 mikrometer. En cirkulær boring snoet til en ellipse vil klemme den cylindriske spole på modsatte punkter, dramatisk øge friktionen eller helt blokere spolen.

Fejlsignaturen afslører sig tydeligt - en ny ventil, der nægter at skifte, når den er boltet til systemet, bevæger sig frit, når den holdes i hånden. Teknikere, der mangler bevidsthed om denne mekanisme, bebrejder ofte ventilproducenten og starter unødvendige garantiretur. Den egentlige årsag ligger i forkert installationsprocedure. Ventilproducenter specificerer drejningsmomentværdier og tilspændingssekvenser for monteringsbeslag. Ved at følge disse specifikationer opretholdes boringsgeometrien inden for tolerance. For stort drejningsmoment eller hjørne-til-hjørne-stramningsmønstre introducerer vridningsspænding, der ovaliserer boringen.

Underpladens planhed repræsenterer en anden kritisk installationsparameter. Hvis monteringsoverfladen viser bølger eller hævede områder fra svejsesprøjt eller korrosion, tilpasser ventilhuset sig til disse uregelmæssigheder, når det boltes ned. Den resulterende kropsforvrængning skaber intern fejljustering mellem spole og boring. Ingeniører specificerer maksimal planhedsafvigelse, typisk omkring 0,025 mm (0,001 tomme) hen over ventilens monteringsflade. Vedligeholdelsesteam ignorerer nogle gange denne specifikation, især under feltreparationer eller systemændringer.

Patronventiler installeret i manifoldhulrum står over for lignende udfordringer. Gevinddrejningsmomentet og hulrummets dybde påvirker begge, hvordan patronen sidder. Overspændende gevind kan deformere de tynde vægge af patronhuset. Forkert kavitetsdybde efterlader patronen i spænding eller kompression, hvilket hver især forvrænger indvendige spillerum. Disse installationsfejl viser sig som ventiler, der fungerede perfekt på testbænken, men sidder fast eller lækker, når de er installeret i produktionsmanifolden.

Vibration og stødbelastning introducerer dynamiske spændinger, der trætter metalkomponenter over tid. Retningsventiler monteret på mobilt udstyr eller frem- og tilbagegående maskiner oplever accelerationskræfter, der knækker monteringsknaster, knækker holdestifter og løsner gevindforbindelser. Det mekaniske stød fra vandhammer - trykstød, der opstår, når ventiler lukker hurtigt - kan overstige ventilens nominelle tryk med multiple. Gentagne trykspidser hærder metaloverflader og forårsager udmattelsesrevner, der til sidst resulterer i brud på huset eller spolebrud.

Diagnostiske tilgange til retningsbestemt kontrolventilfejl

Effektiv fejlfinding kræver systematisk undersøgelse, der isolerer fejlmekanismen, før komponenter udskiftes. Følgende diagnostiske sekvens fungerer fra simple eksterne kontroller til invasiv intern inspektion, der minimerer nedetid, mens der indsamles endelige årsagsdata.

Visuel og sensorisk inspektion udgør det første skridt. Ekstern væskelækage omkring husets samlinger eller tætningsforskruninger indikerer O-ringsfejl. Brændmærker eller smeltet plastik på magnetspoler bekræfter elektrisk overophedning. Den tydelige lugt af brændt spoleisolering adskiller sig markant fra normal lugt af hydraulikolie. Kavitation producerer karakteristisk støj, som uddannede teknikere genkender med det samme. Optagelse af akustiske basislinjesignaturer under korrekt drift muliggør sammenligning, når der opstår problemer.

Manuel tilsidesættelsestest giver den kritiske mekaniske versus elektriske differentiering. Næsten alle magnetventiler inkluderer en manuel trykstift eller knap, der mekanisk tvinger spolen til at skifte. Hvis ventilen reagerer på manuel aktivering, og systemet fungerer normalt, fungerer ventilmekanismen korrekt, og problemet ligger i elektriske styrekredsløb. Omvendt bekræfter manglende evne til manuelt at flytte spolen mekanisk binding fra forurening, lak eller deformation. Denne simple test tager sekunder, men eliminerer timers spildt indsats på jagt efter den forkerte fejltilstand.

Elektrisk verifikation kræver måling af både spolemodstand og faktisk driftsspænding. Modstandsaflæsninger, der falder uden for specifikationsområdet (typisk 50-200 ohm for DC-spoler, 10-50 ohm for AC-spoler) indikerer beskadigelse af spolen. Alene modstand fortæller dog en ufuldstændig historie. Måling af spænding ved solenoidekonnektoren under belastning afslører spændingsfald fra løse forbindelser eller underdimensionerede ledninger. En solenoide, der er normeret til 24 VDC, og som kun modtager 18 VDC på grund af ledningsmodstand, kan generere utilstrækkelig kraft til at flytte spolen mod friktion og trykkræfter. Den elektromagnetiske kraft varierer med spændingen i kvadrat (F ∝ V²), hvilket gør spændingsfald særligt skadeligt.

Kvantificering af intern lækage kræver hydraulisk testudstyr. Den mest praktiske metode til mobilt udstyr involverer blokering af ventilportene og tryk på dem individuelt, mens flow til tank måles. Sammenligning af målt lækage med fabrikantens specifikationer afgør, om internt slid er nået ud over acceptable grænser. For stationært udstyr giver observation af aktuatordrift under belastning en funktionel lækagevurdering. En aktuator, der langsomt forlænges eller trækkes tilbage, når ventilen sidder i neutral position, indikerer for stor intern lækage, der tillader trykket at nå det forkerte kammer.

Termisk billeddannelse tilbyder en ikke-invasiv teknik til at detektere intern lækage, før den bliver kritisk. Højhastighedsflow gennem slid-forstørrede spillerum genererer varme gennem drosling. Et infrarødt kamera, der scanner ventilhuset, afslører hot spots på steder med unormal intern flow. Temperaturforskelle på 10-20°C over omgivende områder indikerer betydelige lækageveje. Denne tidlige advarsel tillader planlagt vedligeholdelse, før fuldstændig fejl stopper produktionen.

Olieanalyselaboratorier tester væskeprøver for både partikelforurening og kemisk nedbrydning. Partikeltælling bestemmer ISO 4406 renhedskode og identificerer, om filtreringssystemer fungerer korrekt. Syretalstest afslører oxidationsniveau. Vigtigst af alt for lak-relaterede problemer giver anmodning om MPC-analyse tidlig advarsel om klæbrig aflejring, før ventiler begynder at klæbe. Et omfattende olieanalyseprogram fanger forureningsproblemer, før de ødelægger dyre ventiler.

| Symptom | Sandsynlig årsag | Diagnostisk tjek | Afhjælpning |

|---|---|---|---|

| Ventilen skifter ikke | 1) Spole brændt/åben 2) Spole sidder fast af lak 3) Kropsforvrængning |

1) Mål spolemodstand 2) Prøv manuel tilsidesættelse 3) Løsn monteringsboltene lidt |

1) Udskift spolen og reparer fastklæbning 2) Rengør ventilen, installer lakfilter 3) Gå tilbage gennem specifikationen |

| Spolen brænder gentagne gange | 1) Spolebinding forårsager AC-inrush 2) Overspænding 3) Høj cyklushastighed |

1) Tjek spolefriktionen 2) Mål klemspændingen 3) Gennemgå kontrollogikken |

1) Ret binding eller skift til DC 2) Korrekt strømforsyning 3) Forbedre køling eller reducere cyklusser |

| Aktuator driver | 1) Indvendig slitage/lækage 2) Forseglingsfejl 3) Forurenet væske |

1) Bloker porte og mål trykfald 2) Kontroller returledningens flow 3) Test væskerenheden |

1) Udskift ventilen 2) Udskift tætninger 3) Filtrer olie til ISO-mål |

| Overdreven støj | 1) Kavitation 2) AC solenoide buzz |

1) Analyser støjfrekvens 2) Undersøg ankerfladen for snavs |

Fejlfindingsvejledning til retningsbestemt kontrolventil 2) Rengør polflader eller skift til DC |

Fejlfindingsvejledningen syntetiserer symptom-årsag-løsning-relationer, som feltteknikere møder oftest. At følge denne strukturerede tilgang reducerer diagnosticeringstid og øger succesraterne for fix-det-rigtigt-første gang.

Bevægelse mod forudsigelig vedligeholdelse

Forståelse af fejlmekanismer muliggør overgangen fra reaktiv nedbrudsvedligeholdelse til forudsigelige tilstandsbaserede vedligeholdelsesstrategier. I stedet for at vente på, at ventiler svigter under produktionen, opdager forudsigende tilgange nedbrydning tidligt og planlægger reparationer under planlagt nedetid.

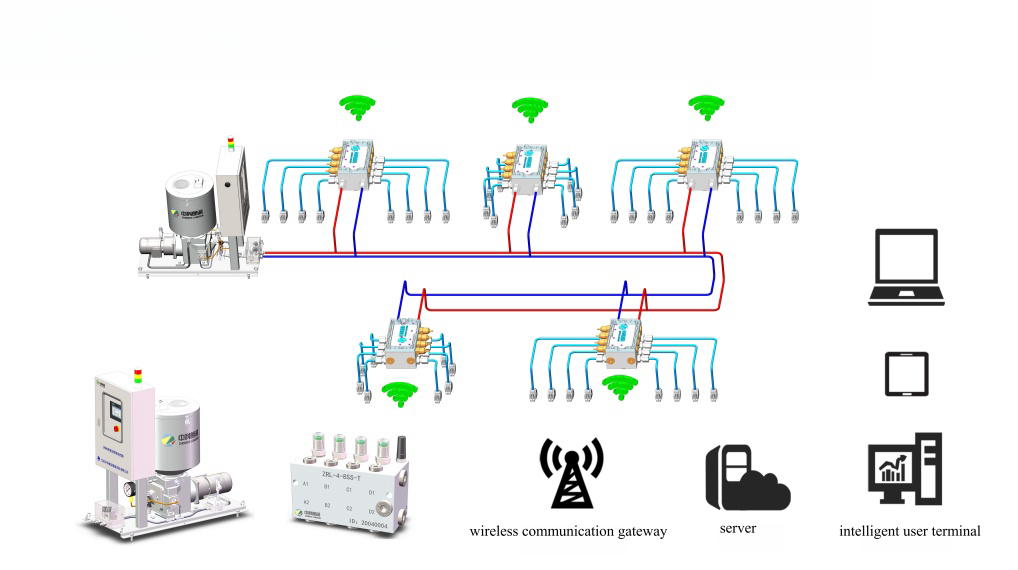

Etablering af baseline præstationsmålinger danner grundlaget for forudsigelige programmer. Registrering af nye ventilkarakteristika inklusive manuel aktiveringskraft, elektrisk strømtræk, intern lækagehastighed og akustisk signatur skaber referencedata. Periodiske målinger, der viser afvigelse fra baseline udløser undersøgelse, før fuldstændig fejl opstår.

Kontamineringskontrol fortjener primært fokus i betragtning af dets ansvar for de fleste fejl. Regelmæssig olieprøvetagning med både partikeltælling og MPC-test fanger problemer, før ventiler klæber. Systemer, der viser ISO-renhedskoder, der overstiger målværdierne, kræver øjeblikkelig inspektion af filtreringssystem og potentielt udskiftning af filterelementer. MPC ΔE-værdier, der stiger over 30, kræver installation af elektrostatiske eller harpiksbaserede lakfjerningssystemer.

Komponentudskiftningsintervaller bør afspejle faktiske driftsforhold snarere end vilkårlige tidsperioder. Ventiler, der cykler millioner af gange om året, kræver hyppigere tætningsudskiftning end sjældent betjente ventiler. Temperatur, væsketype og trykniveauer påvirker alle nedbrydningshastigheder. Indsamling af fejlhistorikdata muliggør statistisk livsforudsigelse tilpasset til specifikke applikationer. Nogle operationer implementerer ventilcyklustællere, der udløser vedligeholdelse baseret på faktisk brug frem for kalendertid.

Uddannelse af vedligeholdelsespersonale i korrekte installationsprocedurer forhindrer de mekaniske stressfejl, der frustrerer fejlfindere. Oprettelse af dokumenterede procedurer med specificerede drejningsmomentværdier, tilspændingssekvenser og planhedstjek sikrer ensartede resultater på tværs af skift og teknikere. Momentnøgler bør kalibreres regelmæssigt og kræves til alt ventilinstallationsarbejde.

Systemdesigngennemgange kan identificere forhold, der accelererer ventilslid. Utilstrækkelige pilotafløbsledninger, manglende trykstøddæmpere og forkert ventilstørrelse bidrager alle til for tidlig fejl. Løsning af disse problemer på systemniveau reducerer fejlfrekvensen mere effektivt end blot at udskifte ventiler med identiske enheder, der står over for de samme skadelige forhold.

Cost-benefit-analysen favoriserer kraftigt forudsigelig vedligeholdelse af kritiske systemer, hvor ventilfejl forårsager dyr nedetid. Mens forudsigelige programmer kræver investeringer i testudstyr og træning, kommer afkastet gennem eliminerede uplanlagte udfald, forlænget komponentlevetid og reducerede nødreparationsomkostninger. Anlæg, der implementerer omfattende prædiktive programmer, ser typisk ventilrelaterede fejl falde med 60-80 procent inden for to år.

Konklusion

Retningsreguleringsventilfejl skyldes flere interagerende mekanismer snarere end enkeltstående isolerede årsager. Forurening dominerer fejlstatistikken, men manifesterer sig gennem forskellige fysiske processer - hårde partikler forårsager slibende slid, mens bløde lakaflejringer skaber kemisk klæbning. Elektriske fejl kan normalt spores til mekanisk binding, der forhindrer korrekt solenoidedrift. Forseglingsnedbrydning afspejler oftere kemisk inkompatibilitet eller mekanisk ekstrudering end simpel ældning. Væskedynamiske kræfter beskadiger præcise overflader gennem kavitation og højhastighedserosion. Installationsbelastning introducerer geometrisk forvrængning, der binder bevægelige dele.

Effektiv fejlforebyggelse kræver tænkning på systemniveau, der rækker ud over selve ventilen. Væskens renhed i henhold til ISO 4406-standarderne, der passer til ventiltypen, danner grundlaget. Kemisk kompatibilitet mellem tætninger og hydraulikvæske forhindrer katastrofale hævelsesfejl. Korrekte installationsprocedurer opretholder kritiske interne afstande. Løsning af systemdesignproblemer, der skaber for stort trykfald eller utilstrækkelig køling, forlænger ventilens levetid dramatisk.

Overgangen fra reaktiv vedligeholdelse til forudsigelig tilstandsovervågning adskiller højtydende operationer fra dem, der er plaget af uventede fejl. Olieanalyseprogrammer, termiske billedundersøgelser og akustisk overvågning opdager problemer i de tidlige stadier, hvor korrigerende handling koster lidt og ikke kræver nogen nødnedetid. At forstå den grundlæggende fysik og kemi bag ventilfejl forvandler vedligeholdelse fra udskiftning af dele til pålidelighedsteknik.