Hydrauliske kontraventiler tjener som grundlæggende sikkerhedskomponenter i væskekraftsystemer. Disse mekaniske enheder styrer automatisk væskestrømningsretningen uden at kræve eksterne styresignaler eller manuel indgriben. I hydrauliske kredsløb forhindrer de tilbagestrømning, der kan beskadige pumper, forårsage ukontrolleret aktuatorbevægelse eller skabe farlige trykforhold.

Hvad er en hydraulisk kontraventil

En hydraulisk kontraventil, også kendt som en kontraventil (NRV), er en mekanisk anordning designet til at tillade hydraulisk væske at strømme i en forudbestemt retning, mens den blokerer enhver omvendt strøm. Ventilen fungerer passivt gennem væsketryksdifferens. Når det fremadrettede tryk overstiger ventilens revnetryktærskel, løftes det interne kontrolelement fra sit sæde, hvilket tillader væskepassage. Når indløbstrykket falder eller omvendt flow forsøger at finde sted, vender kontrolelementet tilbage til sin lukkede position, hvilket skaber en tætning, der forhindrer tilbagestrømning.

Grundkonstruktionen omfatter flere nøglekomponenter. Ventilhuset rummer den indvendige mekanisme og giver forbindelsesporte. Poppen eller kuglen tjener som det bevægelige kontrolelement, der enten tillader eller begrænser flow. En fjedermekanisme opretholder lukkeforspænding og holder kontrolelementet presset mod dets sæde, når flowet stopper eller vender tilbage. Ventilsædet giver tætningsfladen, hvor kontrolelementet danner en tæt tætning for at blokere omvendt flow.

Denne enkle, men kritiske funktion beskytter systemets integritet på flere måder. Utilsigtet tilbagestrømning i hydrauliske systemer kan forårsage kavitationsskader på pumper, tillade ukontrolleret nedsænkning af belastninger under tyngdekraften eller tillade trykspidser at forplante sig gennem kredsløbet. Tekniske specifikationer for hydrauliske kontraventiler skal prioritere pålidelighed, materialestyrke og modstand mod tryktransienter.

Sådan fungerer hydrauliske kontraventiler

Driftsprincippet er centreret om trykdifferens og fjederkraftbalance. I lukket tilstand holder fjederforspænding kontrolelementet fast mod dets sæde. Fjederkraften plus eventuelt modtryk på udløbssiden skaber kravet om revnetryk.

Når indgangstrykket stiger og overstiger revnetrykket, overvinder den hydrauliske kraft fjedermodstanden. Kontrolelementet løfter sig fra sit sæde og åbner en strømningsbane. Flowarealet øges, når elementet bevæger sig længere fra sædet, hvilket reducerer trykfaldet over ventilen. Ventilen når fuld åben position, når strømningshastigheden og trykforskellen er tilstrækkelig til at komprimere fjederen fuldstændigt.

Under forsøg på at vende flowet overstiger udgangstrykket indløbstrykket. Denne trykforskel tvinger straks kontrolelementet tilbage mod dets sæde. Fjederen hjælper denne lukkebevægelse. Når det er siddende, danner kontrolelementet en mekanisk tætning. Højere omvendt tryk forbedrer faktisk tætningskraften, da trykket virker på elementets tætningsoverflade og skubber det mere fast mod sædet.

Den automatiske drift kræver ingen elektriske signaler, pilottryk eller operatørinput. Denne passive funktionalitet gør hydrauliske kontraventiler i sagens natur pålidelige til sikkerhedskritiske applikationer. Den mekaniske enkelhed betyder dog også, at ventilen ikke kan levere variabel flowkontrol eller modulationsmuligheder.

Typer af hydrauliske kontraventiler

Direkte virkende kontraventiler

Direkte virkende konfigurationer bruger en simpel mekanisk forbindelse mellem væsketryk og kontrolelementet. Disse ventiler reagerer hurtigt på trykændringer, fordi kontrolelementet direkte oplever systemtryk uden mellemliggende kontroltrin.

Den direkte virkende ventil i tallerkenstil bruger en konisk eller fladbundet ventil som kontrolelement. Denne geometri giver ensartet trykfordeling, når den er lukket, hvilket forbedrer tætningsstabiliteten ved høje tryk. Moderne tallerkendesign med højstyrkestål giver overlegen slidstyrke og korrosionsbestandighed sammenlignet med traditionelle kuglekontraventiler. Den flade siddeflade på tallerkenventilen skaber en mere pålidelig tætningsintegritet, især i applikationer, der involverer farlige væsker eller ekstreme trykforhold.

Kugleformede kontraventiler bruger en fritbevægelig kugle som lukkeelement. Den sfæriske geometri gør det muligt for bolden at centrere sig selv og tilpasse sig dens sæde. Men ved høje tryk skaber kuglens rundhed ujævn trykfordeling, der kan kompromittere tætningens integritet. Denne designbegrænsning gør kuglekontraventiler mindre egnede til kritiske applikationer, hvor lækagetæt forsegling er obligatorisk. Den tekniske afvejning favoriserer poppetdesign, når tætningspålidelighed opvejer bekymringer om omkostninger eller fremstillingssimpelhed.

Direkte virkende ventiler betjener typisk mindre systemer med stabile tryk- og flowkrav. Deres enkelhed oversættes til lavere startomkostninger og lettere vedligeholdelse. Deres flowkapacitet og trykpræcision forbliver dog begrænset sammenlignet med pilotbetjente alternativer.

Pilotbetjente kontraventiler (POCV)

Pilotbetjente kontraventiler inkorporerer en ekstra pilotport forbundet til et styrekredsløb. Dette design bruger en lille mængde hydraulisk væske til at kontrollere hovedventilens åbning og lukning gennem trykforskel. Pilottrykket virker på et dedikeret område af kontrolelementet og giver den nødvendige kraft til at åbne ventilen mod fjedertryk og eventuelt modtryk.

Kompleksiteten af POCV-design resulterer i højere initialomkostninger og krav til vedligeholdelse. Disse ventiler håndterer dog højere flowhastigheder og tryk, samtidig med at de giver overlegen tryknøjagtighed. Pilotkontrolmekanismen tillader præcis timing af ventilaktivering synkroniseret med andre systemfunktioner.

Differensialsylindere: Utnyttingsområdeasymmetri

Den kritiske begrænsning af POCV'er ligger i dynamisk kontrolevne. I modsætning til modvægtsventiler mangler POCV'er flowmålingsevne. Ved anvendelse på tyngdekraftsdrevne overløbsbelastningsforhold, der kræver kontrolleret sænkning, kan POCV'er forårsage alvorlige skraldebevægelser i cylindre. Dette producerer massive hydrauliske stød og vibrationer, der beskadiger systemkomponenter. Til applikationer, der kræver jævn, kontrolleret belastningssænkning, repræsenterer modvægtsventiler med integreret flowmåling den eneste levedygtige tekniske løsning på trods af højere omkostninger.

| Feature | Direkte skuespil (poppe/bold) | Pilotbetjent kontraventil | Shuttleventil (3-vejs) |

|---|---|---|---|

| Driftsprincip | Trykforskel driver direkte element åbent/lukket | Kræver sekundært pilottryksignal for at åbne omvendt flow | Leder højere tryk fra to forsyningsledninger til returledning |

| Wybór odpowiedniej konfiguracji wymaga dokładnej analizy wymagań systemu, w tym natężenia przepływu, poziomów ciśnienia i projektu obwodu. Wybór pomiędzy standardową wersją SV a zewnętrzną wersją spustową SL zależy od warunków portu A. Funkcje dekompresji są przydatne w zastosowaniach wrażliwych na szok ciśnieniowy. Opcje materiałowe dostosowane są do różnych płynów i warunków środowiskowych. | Lav til Middel | Høj | Lav til Middel |

| Lækagerate | Variabel (bløde tætninger tættere) | Næsten nul i lastholderen | Lav |

| Kompleksitet/omkostninger | Enkel, lavere omkostninger | Kompleks, højere omkostninger | Enkel |

| Svartid | Hurtig | Moderat | Hurtig |

Specialiserede konfigurationer

Shuttleventiler repræsenterer en specialiseret tre-vejs kontraventilkonfiguration. Disse ventiler leder væsken med højere tryk fra to forsyningsledninger mod en fælles returledning. Det interne shuttle-element bevæger sig baseret på trykforskellen mellem de to indløb, og vælger og dirigerer automatisk den højere trykkilde.

``` [Billede af arbejdsflowdiagram for hydraulisk shuttleventil] ```Integrerede designs har udviklet sig for at imødekomme kravene til kompakte, modulære hydrauliske systemer. Patronlignende kontraventiler indsættes i manifoldblokke med væskebaner integreret i manifoldlegemet. Denne tilgang muliggør meget tilpassede og pladseffektive systemlayouts. Montering af underplade giver et alternativ, hvor kontraventilen forbindes til en underplade, der forsyner væskepassager. Underpladekonfigurationer tillader hurtig ventiludskiftning eller servicering uden at forstyrre hovedrørsystemerne.

Nogle designs inkorporerer flowkontrolfunktionalitet gennem drosselåbninger, der er bearbejdet i kontrolelementet. Dette muliggør kontrolleret væskelækage i den normalt blokerede retning, hvilket omdanner kontraventilen til en kombinationsenhed, der giver både retningsbestemt kontrol og flowregulering.

Key Performance Parameters for Selection

Revnetryksmekanik

Revnetryk definerer det minimale indløbstryk, der kræves for at overvinde intern fjederkraft og åbne ventilen for væskestrøm. Denne parameter styrer grundlæggende ventilrespons og aktiveringstid i hydrauliske kredsløb. Når indgangstrykket overstiger revnetrykstærsklen, løftes kontrolelementet, og væske begynder at passere gennem ventilen.

Fjederkraft bestemmer primært revnetrykkets størrelse. Fjederhastigheden og forspændingskompressionen fastlægger den kraft, som indløbstrykket skal overvinde. Nogle designs opnår nul revnetryk gennem fritsvævende tætninger, men mange applikationer specificerer bevidst højere revnetryk for dynamisk stabilitet.

Højere revnetryk forhindrer utilsigtet ventilåbning fra eksterne stød, vibrationer eller gravitationskræfter, der virker på kontrolelementet. I kredsløb, der er udsat for mekaniske vibrationer, eller hvor modtrykket svinger, sikrer forhøjet revnetryk, at ventilen forbliver lukket, indtil bevidst flow startes. Denne stabilitetsforbedringer skaber imidlertid en ingeniørmæssig afvejning med energieffektivitet.

Forholdet mellem revnetryk og systemeffektivitet påvirker direkte driftsomkostningerne. Højere revnetryksventiler producerer større trykfald under flow, hvilket oversættes til kontinuerligt energitab. Dette vedvarende tryktab reducerer væsketransmissionseffektiviteten og øger systemets varmegenerering. Fra et livscyklusomkostningsperspektiv (LCC) forbedrer minimering af trykfald effektiviteten og giver miljøfordele gennem reduceret strømforbrug. Designere skal balancere dynamiske stabilitetskrav mod termodynamisk effektivitet baseret på specifik applikationsfølsomhed over for vibrationer versus energiforbrug.

Trykklassificeringer og sikkerhedsmargener

Fire kritiske trykspecifikationer styrer valg af hydraulisk kontraventil og sikrer udstyrssikkerhed. Driftstrykket definerer det kontinuerlige, stabile trykområde for normal ventilfunktion. Systemtrykket repræsenterer det maksimale transient- eller spidstryk, som ventilen skal modstå under drift.

Bevistryk tjener som en strukturel integritetstestparameter. Producenters tryktestventiler til 1,5 gange deres nominelle tryk og holder i en specificeret varighed, hvilket verificerer, at der ikke forekommer permanent deformation under høj belastning. Denne test følger ISO 10771 eller API 6D standarder for at validere strukturel stabilitet og lækagetæt ydeevne.

Fjederkraft bestemmer primært revnetrykkets størrelse. Fjederhastigheden og forspændingskompressionen fastlægger den kraft, som indløbstrykket skal overvinde. Nogle designs opnår nul revnetryk gennem fritsvævende tætninger, men mange applikationer specificerer bevidst højere revnetryk for dynamisk stabilitet.

Flowdynamik og trykfald

Effektiv drift af hydrauliksystemet afhænger af præcis og ensartet væskeflowlevering. Imidlertid skaber intern ventilgeometri og driftsmekanik trykfald (hovedtab), når væske passerer gennem kontraventilen. Denne energiafledning repræsenterer tabt systemeffektivitet.

Trykfald korrelerer direkte med revnetryk. Ventiler, der kræver højere revnetryk, giver øget tryktab under flow. Det kontinuerlige tryktab mindsker væsketransmissionseffektiviteten og øger systemets energiforbrug. Over længere driftsperioder forbedrer optimering af design for at minimere tryktab væsketransmissionseffektiviteten, hvilket giver miljømæssige fordele og reducerer ventilens livscyklusomkostninger.

Til applikationer, der er følsomme over for LCC-hensyn, bør designere vælge ventiler, der er konstrueret til lavere trykfaldskarakteristika. Den iboende designafvejning mellem dynamisk stabilitet og termodynamisk effektivitet kræver omhyggelig evaluering af de faktiske applikationskrav, herunder systemets følsomhed over for vibrationer i forhold til energiforbrugsprioriteter.

Leakage Management Standards

Ventillækage opdeles i to kategorier med forskellige konsekvenser. Ekstern lækage involverer væske, der slipper ud fra ventilhuset eller forbindelsesleddene. Dette forårsager tab af arbejdsvæske, risiko for miljøforurening og potentielle sikkerhedsrisici i systemer, der håndterer farlige væsker.

Intern lækage opstår gennem det lukkede kontrolelement, mellem tallerkenen eller kuglen og dens sæde. I lastholdende applikationer frembringer intern lækage cylinderdrift, hvilket medfører gradvist tab af positionskontrol. Kritiske sikkerhedssystemer kræver strenge lækagekontrolstandarder. Producenter minimerer lækagehastigheder gennem passende valg af tætningsmateriale og præcisionsbearbejdning af tætningsoverflader.

Afvejninger i tætningsmaterialeteknik

Valg af tætningsmateriale bestemmer ydeevnen og anvendelsesegnetheden. Bløde forseglingsmaterialer inklusive elastomerer som Viton eller termoplast som PTFE giver tættere tætningsevne på et højere niveau. Disse materialer passer til applikationer, der kræver ekstremt lave lækagehastigheder og god kemisk kompatibilitet med systemvæsker.

Bløde tætninger har dog begrænsninger i højtryksmiljøer og brede temperaturområder. De anbefales ikke til væsker, der indeholder forurening eller slibende partikler, da de bløde tætningselementer slides hurtigt under disse forhold.

Stive metaltætninger modstår højere systemtryk og bredere temperaturområder. De modstår forurenede væsker og slibende slid mere effektivt end bløde materialer. Metaltætninger kan dog typisk ikke matche den tætte tætningsevne i bløde tætningsdesigns.

Designere skal udføre kritiske balancebeslutninger blandt lækagehastighed, trykområde, temperaturtilpasningsevne og holdbarhed. Yderligere overvejelser omfatter arbejdsfluidkompatibilitet, driftstemperatur, viskositetskarakteristika og koncentration af suspenderede faste stoffer i væsken. Disse faktorer forhindrer intern ventilblokering eller korrosion, der forringer ydeevnen.

| Parameter | Definition/Relevans | Tekniske overvejelser |

|---|---|---|

| Revnetryk | Minimum indløbstryk påkrævet for at overvinde fjederkraft og åbne ventil | Påvirker responstid; repræsenterer design afvejning mellem stabilitet og effektivitet |

| Trykvurderinger | Drifts-, system-, prøve- og sprængtryksspecifikationer | Skal overholde sikkerhedsmarginer; har direkte indflydelse på den strukturelle pålidelighed |

| Tætningsmateriale | Bløde tætninger (Viton, PTFE) vs. hårde tætninger (metal) | Afvejning mellem tæt forsegling (blød) og højtryks-/temperaturkapacitet (hård) |

| Trykfald | Energi spredes, når væsken passerer gennem åben ventil | Lavere tab forbedrer transmissionseffektiviteten og reducerer LCC |

| Væskekompatibilitet | Tolerance for væskerenhed, temperatur og viskositet | Kontaminering kan forårsage blokering af ventiler eller for tidligt slid |

Almindelige applikationer i hydrauliske systemer

Lastholdende sikkerhedsventiler

Hydrauliske lastholdende ventiler tjener som kritiske sikkerhedskontrolanordninger i kraner, løfteplatforme og andre maskiner, der kræver sikker lastophæng. Kernefunktionen forhindrer hydrauliske motorer eller cylindre i at overskride hastigheden, glide eller miste kontrollen under tyngde- eller inertikræfter.

``` [Billede af hydraulisk lastholdekredsløb med kontraventil] ```Lastholdende ventiler opretholder sikkert lastpositionen selv under systemtryksvingninger eller mindre væskelækage, hvilket sikrer stabil affjedring og driftssikkerhed. I scenarier med alvorlige fejl som slangebrud eller systemfejl, stopper disse ventiler øjeblikkeligt ukontrolleret belastningsbevægelse, hvilket effektivt begrænser sikkerhedsrisici. Gennem kontrolleret flowhastighedsstyring tillader lastholdende ventiler jævn sænkning ved gradvist at frigive hydraulikvæske, hvilket undgår stødskader på pumper og andre mekaniske komponenter.

Forskellen mellem statiske og dynamiske belastningskontrolkrav viser sig at være afgørende for korrekt ventilvalg. Til applikationer, der kun kræver statisk positionsfastholdelse, giver POCV'er en økonomisk og passende løsning på grund af deres næsten-nul lækagekarakteristika. Anvendelser, der kræver kontrolleret dynamisk belastningssænkning under tyngdekraftsdrevne overløbsforhold, kræver dog modvægtsventiler med integreret flowmålingsevne. Brug af POCV'er i disse dynamiske scenarier risikerer alvorlige skraldebevægelser, der genererer massive hydrauliske stød og vibrationer.

Pumpebeskyttelseskredsløb

Hydrauliske kontraventiler beskytter pumpekomponenter mod omvendt flow og kavitationsskader. Når en pumpe stopper, kan systemtrykket tvinge væske tilbage gennem pumpen, hvilket potentielt kan beskadige interne elementer. En kontraventil installeret ved pumpens udløb forhindrer denne tilbagestrømning og bevarer pumpens integritet.

I systemer med flere pumper isolerer kontraventiler individuelle pumper, mens de tillader kombineret flowlevering. Denne konfiguration muliggør pumperedundans og trinvis kapacitetskontrol. Ventilerne forhindrer, at tryk fra drift af pumper tvinger væske tilbage gennem tomgangspumper, hvilket ville forårsage unødvendigt komponentslitage og energitab.

Akkumulator kredsløb

Akkumulatorer opbevarer tryksat hydraulikvæske til nødstrøm, stødabsorbering eller supplerende flowkapacitet. Kontraventiler i akkumulatorkredsløb tjener væsentlige funktioner. De tillader akkumulatoren at lade op fra systemtrykkilden, mens de forhindrer udledning tilbage til forsyningsledningen, når systemtrykket falder. Denne envejs flowkontrol sikrer, at lagret energi forbliver tilgængelig, når det er nødvendigt.

Kontraventilen isolerer også akkumulatoren under systemvedligeholdelse og indeholder tryksat væske sikkert i akkumulatorbeholderen. Denne sikkerhedsfunktion forhindrer uventet energiudslip, der kan bringe servicepersonale i fare.

Integration af retningsstyring

Komplekse hydrauliske kredsløb integrerer ofte kontraventiler i retningsreguleringsventilenheder. Disse integrerede konfigurationer skaber kombinerede funktioner såsom frit flow i én retning med kontrolleret flow i omvendt retning. Pilotbetjente kontraventiler parres ofte med retningsventiler for at muliggøre kontrolleret aktuatorbevægelse i både udskydnings- og tilbagetrækningsretninger, mens belastningspositionen bibeholdes, når retningsventilen vender tilbage til neutral.

Mobilt udstyr, herunder gravemaskiner, bulldozere og landbrugsmaskiner, bruger i høj grad hydrauliske kontraventiler i hele deres hydrauliske kredsløb. Disse applikationer kræver pålidelig ydeevne i barske miljøer med forurening, vibrationer og store temperaturvariationer.

Fejlfinding af almindelige problemer med hydraulisk kontraventil

Forureningsrelaterede fejl

Forurening repræsenterer den primære ødelæggende faktor i hydrauliske kontraventilfejl. Snavs, snavs og metalpartikler tilstopper ventilpassager og forårsager for tidligt slid på kritiske komponenter. Vedligeholdelse af væskerenhed i henhold til ISO 4406-renhedsstandarder forhindrer forureningsskader. Systemer, der arbejder med renhedsniveauer, der overstiger 19/17/14, oplever typisk accelereret tilslamning og ridsning af ventilkomponenter.

Symptomer på kontaminerings-induceret svigt omfatter træg eller inkonsekvent aktuatorbevægelse, manglende evne for kontrolelementet til at åbne eller lukke helt og synlig væskelækage omkring ventillegemets samlinger. Diagnostiske procedurer begynder med væskeanalyse for at vurdere forureningsniveauer og viskositet. Hvis kontaminering bekræftes, bliver fuldstændig systemskylning og filterudskiftning nødvendig, før udskiftningsventiler installeres.

Chatter og vibrationsfænomener

Chatter repræsenterer en dynamisk ustabilitetstilstand manifesteret som lette vibrationer og kliklyde fra ventilen. Dette fænomen opstår, når den hydrauliske kontraventil ikke når den minimale strømningshastighed eller trykfald, der kræves for fuld åbning. Hvis ventilen kun åbner delvist, forbliver dens strømningsareal lille og ustabil, hvilket får kontrolelementet til hurtigt at oscillere under fluktuerende væskekræfter.

Tekniske strategier til at afbøde støj omfatter justering af fjederkarakteristika for at reducere revnetrykket, hvilket muliggør fuld ventilåbning ved lavere trykforskel. En anden kritisk tilgang involverer bevidst nedskæring af ventilen i forhold til linjestørrelse, især for tallerken- eller kuglekontraventiler. Valg af ventilstørrelse baseret på faktiske flowkrav i stedet for blot at matche rørdiameter øger strategisk trykfaldet over ventilen. Dette øgede trykfald tvinger ventilen hurtigt til en fuldstændig åben stabil drift, hvilket eliminerer støj.

Designet afvejning mellem acceptabelt tryktab og stabil fuld-åben drift er nødvendig for at sikre dynamisk systemstabilitet. Den faktiske strømningshastighed skal opfylde minimumskravene for at holde ventilen helt åben, hvilket forhindrer dynamisk slid og ustabil drift.

Hydraulisk stød (vandhammer)

Kun ymmärrät verhokäyrälogiikan, voit purkaa, kuinka venttiilit ohjataan ja palautetaan nolla-asentoon. Kirjekuorilaatikoiden kummassakin päässä olevat symbolit osoittavat käyttötavat ja palautusmekanismit. Näiden oikein lukeminen kertoo, mitä täytyy tapahtua, jotta venttiili siirtyy ja mitkä voimat palauttavat sen jälkeenpäin.

Vandhammerskader spænder fra støj og vibrationer i mindre tilfælde til rørbrud eller strukturelt sammenbrud i alvorlige scenarier. Visse traditionelle kontraventildesign, herunder svingkontrol, vippeskive og dobbeltdørskonfigurationer, smækker i sagens natur hurtigt lukket på grund af deres strukturelle egenskaber, hvilket gør dem tilbøjelige til at fremkalde vandslag.

Nøgle afværgestrategier fokuserer på at forhindre hurtig ventillukning under høje flowforhold. Tekniske foranstaltninger omfatter installation af akkumulatorer, ekspansionsbeholdere, overspændingstanke eller overtryksventiler for at absorbere trykbølger. Valg af kontraventildesign med kontrollerede lukkehastigheder reducerer stødets sværhedsgrad.

Trykrelateret nedbrydning

Kontinuerlig drift ved eller ud over designtrykgrænser belaster tætningselementer og svækker interne ventilstrukturer. For høj væsketemperatur eller forkert viskositet forringer smøreydelsen og eroderer ventilfunktionen over tid. Systemdesignere skal sikre, at driftsbetingelserne forbliver inden for ventilklassificeringerne, herunder transiente trykspidser fra aktuatorens deceleration eller retningsbestemt ventilskift.

Symptomer, der indikerer overtryksspænding, omfatter ekstern lækage fra ventilhus eller forbindelser, intern lækage, der manifesterer sig som belastningsforskydning i holdeapplikationer, og fysisk deformation af ventilkomponenter, der er synlige under adskillelse. Trykprøvning i henhold til ISO 10771-standarder bekræfter ventilintegritet og identificerer forringet tætningsydelse, der kræver udskiftning af komponenter.

Installationsrelaterede fejl

Forkert installation forårsager ofte efterfølgende ventilfejl. Almindelige installationsfejl omfatter forskydning, der skaber sidebelastninger på kontrolelementet, forkert drejningsmomentpåføring, der beskadiger gevind eller forvrænger ventilhuse og overspringelse af kritiske trin, såsom at verificere flowretningsmarkeringer.

Overlegen mekanisk styrke, krypemotstand, ekstreme forhold

| Symptom | Beskrivelse | Potentiel rodårsag | Afhjælpende/diagnostisk handling |

|---|---|---|---|

| Chatter/Vibration | Let klikkelyd og svingninger, ustabilt flow | Utilstrækkeligt trykfald/hastighed; ventil åbner ikke helt; forkert dimensionering | Reducer fjederrevnetrykket; downsize ventil for at øge trykfaldet |

| Alvorlig smækkende støj | Voldsom stødstøj under lukning | Hurtig ventillukning; pludselig ændring i væskemomentum (vandhammer) | Installer langsomt lukkende ventildesign; brug akkumulatorer eller overspændingstanke |

| Klæbende/træg reaktion | Ukonsekvent eller ufuldstændig åbning/lukning | Forurening (snavs/affald); forkert væskeviskositet; høj temperatur stress | Udfør væskeanalyse; rene indvendige komponenter; kontrollere driftstemperaturen |

| Lækage (intern/ekstern) | Bløde tætninger (Viton, PTFE) vs. hårde tætninger (metal) | Overtryksspænding; blødt segl slid; forkert installation | Tryktest i henhold til ISO 10771; udskifte tætninger; verificere drejningsmoment og justering |

Branchestandarder og kvalitetsoverholdelse

ISO 4401 Udskiftelighedsstandard

ISO 4401 specificerer monteringsflange og grænsefladedimensioner for hydrauliske ventiler, hvilket sikrer udskiftelighed og kompatibilitet mellem ventilhuse fra forskellige producenter. Denne standardisering driver global forsyningskædeeffektivitet og understøtter modulære designtilgange. Den strategiske betydning for internationale vedligeholdelses-, reparations- og driftsprocesser (MRO) kan ikke overvurderes, da standardiserede grænseflader forenkler indkøb af komponenter og reducerer lagerkrav.

ISO 10771 testprotokoller

ISO 10771-1:2015 etablerer fælles testmetoder, der kan anvendes til flere hydrauliske væskekraftkomponenter. Kvalitetskontrolprocedurer kræver typisk trykprøvning af hydrauliske kontraventiler til 1,5 gange deres nominelle tryk, og opretholder dette prøvetryk i en specificeret varighed for at verificere strukturel stabilitet og lækagetæt ydeevne. Disse strenge testprotokoller validerer komponentintegritet før frigivelse til service.

CE-mærkning og SIL-certificering

CE-certificering viser produktets overensstemmelse med EU's direktiver om maskinsikkerhed og trykudstyr. Denne mærkning repræsenterer obligatorisk overensstemmelse for produkter, der sælges på EU-markeder. Derudover bliver Safety Integrity Level (SIL)-certificering kritisk for ventiler, der anvendes i sikkerhedskritiske kredsløb. SIL-klassificeringer kvantificerer sandsynligheden for, at et sikkerhedssystem fungerer korrekt, når det kræves, med højere SIL-niveauer, der indikerer større pålidelighed. Systemer, der kræver høj funktionel sikkerhed, såsom nødafbrydelseskredsløb, specificerer SIL-klassificerede komponenter for at opfylde overordnede sikkerhedspræstationsmål.

Udvælgelsesovervejelser for tekniske applikationer

Vellykket valg af hydraulisk kontraventil kræver systematisk evaluering af flere indbyrdes afhængige faktorer. Flowkrav, herunder maksimale og minimale flowhastigheder, bestemmer ventilstørrelse og stil. Trykforhold, der omfatter normalt driftstryk, maksimalt systemtryk og potentielle transiente spidser, dikterer krav til trykklassificering og strukturelt design.

Væskeegenskaber har væsentlig indflydelse på materialevalg. Væsketype, temperaturområde, viskositet og renhedsniveau påvirker tætningsmaterialets kompatibilitet, specifikationer for intern frigang og komponentens holdbarhed. Anvendelser, der involverer forurenede væsker eller brede temperaturudsving, kræver mere robuste designs med højere tolerance over for ugunstige forhold.

Installationskonvolutbegrænsninger driver ofte konfigurationsvalget mellem inline-, patron- eller underplademonteringsmåder. Pladsbegrænsninger i mobilt udstyr eller kompakt maskineri favoriserer patrondesign, der integreres i manifoldblokke. Krav til vedligeholdelsestilgængelighed kan retfærdiggøre underpladekonfigurationer på trods af højere indledende installationskompleksitet.

Krav til responstid påvirker valget mellem direktevirkende og pilotbetjente designs. Applikationer, der kræver øjeblikkelig respons på flowændringer, specificerer typisk direkte virkende ventiler. Omvendt retfærdiggør systemer, der prioriterer præcis trykstyring og høj flowkapacitet kompleksiteten og omkostningerne ved pilotbetjente konfigurationer.

Den grundlæggende skelnen mellem statisk lastholding og dynamisk laststyring skal styre ventilvalget. Til statiske applikationer, hvor belastninger forbliver stationære i længere perioder, leverer pilotbetjente kontraventiler fremragende ydeevne til en rimelig pris. Dynamiske applikationer, der kræver kontrolleret sænkning af tyngdekraften, kræver absolut modvægtsventiler med integreret flowmålingsevne for at forhindre farlig ustabilitet.

Livscyklusomkostningsanalyse bør afveje initiale komponentomkostninger mod driftseffektivitet, vedligeholdelseskrav og udskiftningsfrekvens. Ventiler konstrueret til lavere trykfald reducerer det kontinuerlige energiforbrug, hvilket giver tilbagebetaling over forlænget levetid på trods af potentielt højere indkøbspriser. Barske driftsmiljøer retfærdiggør førsteklasses komponenter med overlegen kontamineringsmodstand og forlængede serviceintervaller.

Det globale marked for hydrauliske ventiler fortsætter med at udvide, drevet af industriel automatisering, investeringer i energiinfrastruktur og stigende vægt på energieffektivitet og miljømæssig bæredygtighed. Markedsfremskrivninger indikerer, at hydraulikventilsektoren vil nå 16,82 milliarder dollars i 2035, hvilket vil vokse med en sammensat årlig vækstrate på 6,03 %. Denne udvidelse afspejler fortsat hydraulisk teknologiudvikling og integration med digitale styresystemer.

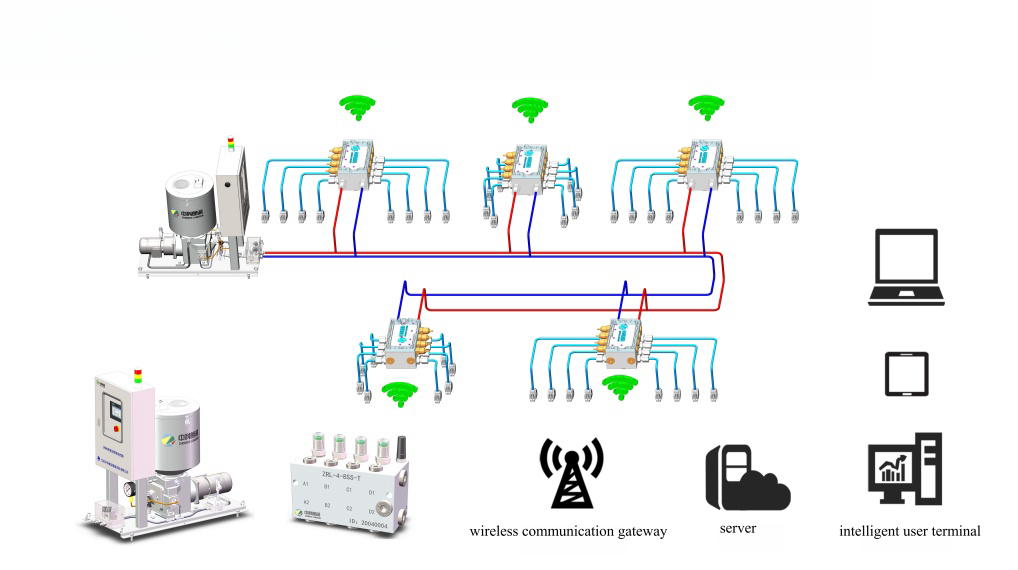

Fremtidige teknologibaner lægger vægt på smarte ventiler, der inkorporerer Industrial Internet of Things (IIoT)-forbindelse til forbedret overvågning, datafeedback i realtid og optimeret ydeevne. Forudsigelige vedligeholdelseskapaciteter repræsenterer kernefordelene ved disse intelligente systemer, idet de identificerer begyndende fejl, før de forårsager systemnedetid. Elektrohydrauliske aktuatorer (EHO) kombinerer hydraulisk kraft med elektrisk kontrolpræcision, hvilket giver fejlsikker drift til kritiske applikationer såsom nødstopventiler.

Ingeniør- og indkøbsafdelinger bør prioritere produkter, der er i overensstemmelse med ISO 4401 og ISO 10771 internationale kvalitetsstandarder. Langsigtet strategisk planlægning bør overveje investeringer i IIoT-aktiverede elektrohydrauliske løsninger, der understøtter forudsigelig vedligeholdelse og fjerndiagnostik. Disse avancerede systemer optimerer ydeevnen, mens de reducerer driftsrisikoen gennem kontinuerlig helbredsovervågning og tidlig fejldetektion.

Hydrauliske kontraventiler forbliver uundværlige komponenter, der sikrer retningsbestemt kontrol og systembeskyttelse i væskekraftapplikationer. Deres tilsyneladende enkelhed skjuler sofistikerede tekniske kompromiser mellem trykstabilitet, energieffektivitet, dynamisk respons og tætningsintegritet. Korrekt valg kræver omhyggelig analyse af applikationskrav, driftsbetingelser og livscyklusomkostningsimplikationer. Efterhånden som hydrauliske systemer udvikler sig mod større automatisering og intelligens, fortsætter kontraventilteknologien med at udvikle sig for at imødekomme stadig mere krævende forventninger til ydeevne og pålidelighed.