Når ingeniører og teknikere søger efter "hvad er de tre typer ventiler", bliver de ofte overraskede over at opdage, at der ikke er et enkelt universelt svar. Sandheden er mere nuanceret end en simpel trekategoriliste. Klassificeringen af ventiler afhænger helt af den operationelle kontekst, uanset om du arbejder med hydrauliske kraftsystemer, industrielle procesrør eller mekanisk aktuatorintegration.

Denne kompleksitet er ikke en fejl i teknisk terminologi – det er en funktion. Forskellige industrielle discipliner har udviklet deres egne klassifikationsrammer, fordi de prioriterer forskellige ventilkarakteristika. En hydraulisk systemdesigner fokuserer på kontrolfunktioner, mens en procesanlægsingeniør bekymrer sig om serviceopgaver, og en vedligeholdelsestekniker skal forstå mekaniske bevægelsestyper til aktuatorvalg og rumlig planlægning.

I denne omfattende guide vil vi udforske de tre mest autoritative klassifikationsrammer, der definerer ventiltyper på tværs af forskellige tekniske sammenhænge. Hvert rammeværk repræsenterer et legitimt svar på spørgsmålet "tre typer", understøttet af industristandarder og applikationskrav fra den virkelige verden.

Ramme 1: Funktionel klassificering i væskestrømssystemer

I hydrauliske og pneumatiske systemer tjener ventiler som de logiske udførere af kraftoverførselskredsløb. De tre grundlæggende ventiltyper i denne ramme er baseret på kontrolfunktion: retningsreguleringsventiler, trykreguleringsventiler og flowreguleringsventiler. Denne klassificering dominerer automatiseringsteknik og er eksplicit anerkendt i ISO 1219 (væskeeffektsymboler) og NFPA T3.10.19 standarder.

Retningsreguleringsventiler

Retningsreguleringsventiler (DCV'er) etablerer det logiske grundlag for ethvert væskekraftsystem. Deres primære funktion er at dirigere, omdirigere eller blokere væskestrømningsbaner inden for et kredsløb og derved bestemme bevægelsesretningen for aktuatorer såsom hydrauliske cylindre (forlænge, trække tilbage eller holde) eller hydrauliske motorer (med uret, mod uret eller stop).

Den interne arkitektur af DCV'er falder i to dominerende designfilosofier: spoleventiler og tallerkenventiler. Spoleventiler består af et præcist bearbejdet cylindrisk element (spolen) med lande og riller, der glider i en matchende boring. Når spolen bevæger sig aksialt, dækker eller afdækker den porte i ventilhuset og omdirigerer væskebaner. Dette design udmærker sig ved at implementere kompleks koblingslogik - et enkelt ventilhus kan opnå 4-vejs 3-positions- eller 5-vejs 2-positionskonfigurationer. Imidlertid har spoleventiler en iboende fysisk karakteristik kaldet spalteforsegling. For at tillade jævn glidende bevægelse skal der være en radial frigang på flere mikrometer mellem spolen og boringen. Dette skaber uundgåelig intern lækage (spool bypass) under tryk, hvilket gør spoleventiler uegnede til langvarig lastholding uden hjælpekontraventiler.

Poppet-ventiler bruger derimod et bevægeligt lukkeelement (kegle, kugle eller skive), der presser mod et sæde vinkelret på flow. Dette skaber en kontaktforsegling eller ansigtsforsegling. Når det er lukket, hjælper systemtrykket faktisk med at presse elementet tættere mod sædet, hvilket opnår en positiv tætning tæt på nul. Dette gør tallerkenventiler ideelle til belastningsfastholdelse, sikkerhedsafskæring og højtryksisolering. Slaget er typisk kort, hvilket resulterer i ekstremt hurtige responstider, og åbningshandlingen giver en selvrensende effekt, der giver tallerkendesigns overlegen forureningstolerance sammenlignet med spoler.

Specifikationen af DCV'er følger et standardnotationssystem baseret på "måder" (antal væskeporte) og "positioner" (antal stabile spoletilstande). En 4-vejs 3-positionsventil (4/3) har for eksempel fire porte – tryk (P), tank (T) og to arbejdsporte (A, B) – og tre stabile positioner. Midtertilstanden af 3-positionsventiler er kritisk for systemets opførsel. Et lukket center af O-typen blokerer alle porte og låser aktuatorer på plads, men forårsager opbygning af pumpetryk. Et flydercenter af H-type forbinder A, B og T, mens det blokerer P, hvilket tillader aktuatoren at flyde frit. Et tandemcenter af Y-type forbinder P og T, mens A og B blokeres, aflæsser pumpen til tanken og reducerer varmeudviklingen, mens aktuatorlåsen opretholdes.

Trykreguleringsventiler

I hydraulisk fysik er tryk lig med kraft pr. arealenhed ($$P = F/A$$). Derfor er styring af systemtrykket i det væsentlige styring af aktuatorens udgangskraft. Trykreguleringsventiler begrænser det maksimale systemtryk eller regulerer lokaliseret kredsløbstryk for at opretholde sikre driftsforhold og opnå kraftkontrolmål.

Aflastningsventilen fungerer som sikkerhedshjørnestenen - en normalt lukket ventil forbundet parallelt med systemet. Når systemtrykket overstiger den fjederindstillede krafttærskel, åbner ventilen og leder overskydende væske tilbage til tanken, hvorved det maksimale systemtryk begrænses. Dette forhindrer katastrofalt svigt af slanger, tætninger og aktuatorer under overbelastningsforhold. Direkte betjente aflastningsventiler reagerer hurtigt, men udviser betydelig trykoverstyring (forskellen mellem revnetryk og fuldstrømstryk). Pilotbetjente aflastningsventiler bruger en lille pilotventil til at styre hovedspolens åbning, hvilket giver en fladere tryk-flow karakteristikkurve, der opretholder mere stabilt systemtryk over brede flowområder. Pilotbetjente design letter også fjerntrykjustering og systemaflæsningsfunktioner.

Trykreduktionsventiler fungerer efter et fundamentalt anderledes princip på trods af visuel lighed. Disse er normalt åbne ventiler installeret i serie i et kredsløb. De drosler flowet for at reducere udløbstrykket og bruger udløbstrykfeedback til at opretholde konstant reduceret tryk uanset udsving i indløbstrykket. Dette er vigtigt, når en enkelt hydraulisk kilde skal betjene flere kredsløb med forskellige trykkrav - for eksempel et hovedsystem, der kræver 20 MPa (2900 psi) for cylinderkraft, mens et hjælpespændekredsløb kun behøver 5 MPa (725 psi).

Sekvensventiler styrer rækkefølgen af operationer ved at forblive lukkede, indtil indløbstrykket når et sætpunkt, og åbner derefter automatisk for at tillade flow til nedstrøms kredsløb. I modsætning til aflastningsventiler, der dumper væske til tanken, dirigerer sekvensventiler udløbsstrømmen til arbejdskredsløbene og kræver derfor typisk en ekstern drænforbindelse for at håndtere kontrolkammerlækage uden at forurene arbejdsportens signal.

Modvægtsventiler er kritiske for hejse- og vertikale bevægelsessystemer. Installeret i en cylinders returledning indstilles de til et tryk lidt over, hvad belastningen skaber gennem tyngdekraften. Ved at generere modtryk forhindrer de lastens frie fald under tyngdekraften, hvilket sikrer jævn kontrolleret nedstigning. Moderne modvægtsventiler integrerer en kontraventil, der tillader frit omvendt flow til løfteoperationer.

Flow kontrolventiler

Flowreguleringsventiler regulerer væskevolumen pr. tidsenhed gennem ventilen og styrer derved aktuatorhastigheden (cylinderforlængelse/tilbagetrækningshastighed eller motorrotationshastighed). Den grundlæggende strømningsligning gennem en åbning er$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$hvor Q er strømningshastighed, A er åbningsareal, og ΔP er trykforskel over åbningen.

Den enkleste flowkontrol er en nåleventil, klassificeret som ikke-kompenseret. Fra ligningen ovenfor afhænger flow Q ikke kun af åbningsareal A, men også af kvadratroden af trykforskellen ΔP. Hvis belastningen varierer, varierer ΔP, hvilket forårsager hastighedsustabilitet. For at løse dette grundlæggende problem inkorporerer trykkompenserede flowreguleringsventiler en intern konstant-differenstrykreduktionsventil (kompensatoren) i serie med drosselåbningen. Denne kompensator justerer automatisk sin egen åbning baseret på belastningstrykket for at opretholde konstant ΔP over hovedåbningen. Med ΔP holdt konstant, bliver flow Q kun en funktion af åbningsområde A, hvilket opnår belastningsuafhængig konstant hastighedsstyring.

Kredsløbspositionen af flowreguleringsventiler definerer hastighedskontrolmetoden. Måler-ind-styring placerer den ventil, der styrer flowet, ind i aktuatoren. Dette passer til applikationer med konstante, resistive belastninger, men kan ikke skabe modtryk - når den står over for overløbende belastninger som tyngdekraftsdrevet bevægelse, vil aktuatoren løbe væk. Måler-out kontrol placerer ventilen, der styrer flowet, der forlader aktuatoren. Ved at opbygge modtryk på retursiden skaber dette mere stiv hydraulisk støtte, der effektivt forhindrer overløbsbelastning og giver overlegen bevægelsesjævnhed. Modtrykket kan dog forårsage trykforstærkning i indløbskammeret, hvilket kræver omhyggelig trykvurderingsverifikation under design.

| Ventil type | Primær funktion | Kontrolparameter | Typiske applikationer | Nøglestandarder |

|---|---|---|---|---|

| Retningsbestemt kontrol | Led væskebaner | Strømningsretning | Ramme tre: Mekanisk bevægelsesklassificering for aktuatorintegration | ISO 5599, NFPA T3.6.1 |

| Trykkontrol | Begræns eller reguler trykket | System/kredsløbstryk | Systembeskyttelse, kraftkontrol, belastningssekvensering | ISO 4411, SAE J1115 |

| Flow kontrol | Reguler flowhastigheden | Aktuator hastighed | Hastighedskontrol, synkronisering, tilførselshastighedsstyring | ISO 6263, NFPA T3.9.13 |

Ramme to: Servicepligtklassificering i procesrør

Når vi skifter kontekst fra væskestrømkredsløb til industrielle procesanlæg – omfattende olie og gas, kemisk behandling, vandbehandling og elproduktion – klassificeres de tre typer ventiler efter deres servicepligt i rørsystemet. Denne ramme anerkender isolationsventiler, reguleringsventiler og kontraventiler som den grundlæggende treenighed. Denne klassifikation dominerer udviklingen af P&ID (Piping and Instrumentation Diagram) og afspejles i rørstandarder som ASME B31.3 og API 600.

Afspærringsventiler

Afspærringsventiler (også kaldet blokventiler eller afspærringsventiler) er designet til at tillade enten fuld flow eller fuldstændig blokering. De fungerer i helt åbne eller helt lukkede positioner og bør aldrig bruges til gasspjæld. Længerevarende drift i delvist åbne positioner får højhastighedsvæske til at erodere tætningsflader gennem et fænomen kaldet trådtrækning, hvilket ødelægger tætningsydelsen og fører til katastrofal lækage.

Portventiler repræsenterer det klassiske lineære afspærringsdesign. En kileformet skive bevæger sig vinkelret på strømningsretningen for at afbryde strømningen. Når den er helt åben, danner strømningsvejen en lige-gennem ledning med minimalt trykfald, hvilket gør skydeventiler ideelle til tjenester, hvor lav modstand er kritisk. Portventiler kommer i to spindelkonfigurationer med forskellige driftsegenskaber. Stigende spindelventiler (OS&Y—Udvendig skrue og åg) har udvendigt gevind, der får spindelen til at hæve sig, når håndhjulet drejer. Dette giver visuel positionsindikation - forlænget spindel betyder åbent - og holder gevind ude af kontakt med procesmedier, hvilket forhindrer korrosion. Disse er standard i brandsikringssystemer og kritiske proceslinjer, hvor positionssynlighed er sikkerhedskritisk. Ikke-stigende spindelventiler (NRS) har spindlen roterende, men ikke translaterende lodret, med de indvendige møtrikgevind indbygget i kilen. Dette design minimerer krav til lodret plads, hvilket gør dem velegnede til nedgravede rørledninger eller lukkede rum, men mangler intuitiv positionsindikation og udsætter gevind for mediekorrosion.

Portventiler kræver flerdrejningsdrift, hvilket betyder langsom åbning og lukning. Selvom dette forhindrer vandslag, gør det dem uegnede til nødstop. Tætningsfladerne er også modtagelige for gnidning (koldsvejsning af metaloverflader under tryk og friktion).

Kugleventiler repræsenterer den moderne standard for roterende afspærring. En kugle med en gennemgående boring tjener som lukkeelement. Ved at dreje 90 grader opnås fuld åben eller fuldstændig lukket drift med hastighed og effektivitet. Kugleventiler med fuld port har borediametre, der matcher røret, hvilket resulterer i ubetydelig strømningsmodstand. Tætningsmekanismen adskiller sig fundamentalt mellem flydende kugle og tapmonterede designs. I flydende kugleventiler understøttes kuglen kun af sæderne og "flyder" inde i kroppen. Medietryk skubber bolden mod nedstrømssædet, hvilket skaber tæt forsegling. Dette design fungerer til lavt til medium tryk og små diametre, men i højtryksapplikationer med stor boring bliver driftsmomentet enormt, og sæder deformeres under belastning. Tappmonterede kugleventiler fikserer kuglen mekanisk mellem øvre og nedre tap, hvilket forhindrer kuglebevægelse. Medietryk skubber fjederbelastede sæder mod bolden for at opnå tætning. Dette design reducerer drejningsmomentet dramatisk og muliggør dobbeltblok- og udluftningsfunktionalitet (DBB), hvilket gør det til API 6D-valget til rørledningstransmission og højtryksapplikationer.

Reguleringsventiler

Reguleringsventiler (også kaldet kontrolventiler eller drosselventiler) er designet til at modulere strømningsmodstanden og derved styre strømningshastighed, tryk eller temperatur. I modsætning til isolationsventiler skal de modstå høje hastigheder, turbulens og kavitation eller blink, der opstår under delvis åbning. De åbner og lukker aldrig bare - de lever i spjældzonen.

Globeventiler sætter standarden for præcisionsstyring. En propformet skive bevæger sig langs flowets midterlinje. Den indre strømningsvej danner en S-form, der tvinger væske gennem skarpe retningsændringer. Denne snoede sti spreder enorme mængder væskeenergi, hvilket muliggør fin flowmodulation. Ved at ændre skivekontur (lineær, lige procent, hurtig åbning) kan ingeniører definere ventilens iboende flowkarakteristik. Lige procentmæssige karakteristika er mest almindelige i processtyring, fordi de kompenserer for ulineære systemtrykfaldsændringer, og opretholder en relativt konstant kontrolsløjfeforstærkning over hele slaglængdeområdet. Globeventiler tilbyder fremragende droslingspræcision og tæt afspærring (skive og sædepar i parallel kontakt), men høj strømningsmodstand skaber betydeligt tryktab.

Sommerfugleventiler bruger en skive, der roterer i flowstrømmen til at kontrollere flowet. Traditionelle koncentriske sommerfugleventiler betjener simple lavtryksvandsystemer, men excentriske sommerfugleventiler er kommet ind i den højtydende kontrolarena. Dobbelt-offset designs har spindelaksen forskudt fra både skivecenteret og rørets midterlinje. Denne knasteffekt får skiven til hurtigt at løfte sig væk fra sædet ved åbning, hvilket reducerer friktion og slid. Design med tredobbelt offset tilføjer en tredje vinkelforskydning mellem sædekegleaksen og rørets midterlinje. Dette opnår ægte "friktionsfri" drift, hvilket tillader metal-til-metal hård forsegling, der når bobletæt nul lækage og modstår ekstrem temperatur og tryk. Tredobbelt forskudte metalsiddende sommerfugleventiler dominerer krævende damp- og kulbrinteapplikationer.

Fysikken i ventildimensionering kræver beregningsbaseret udvælgelse. Strømningskoefficienten ($$C_v$$) definerer gallons pr. minut af 60°F vand, der strømmer gennem ventilen ved 1 psi trykfald. Det fungerer som den universelle metriske ventilkapacitet. Størrelsesformlen$$C_v = Q\\sqrt{SG/\\Delta P}$$relaterer strømningshastighed Q, vægtfylde SG og trykfald ΔP.

Kritisk til svær væskeservice er forståelse af blink og kavitation. Når væsken accelererer gennem ventilens vena contracta (minimumsareal), når hastighedstoppene og trykket sit laveste punkt. Nedstrøms genoprettes trykket delvist. Blinkning opstår, når post-vena contracta-trykket ikke kan komme over væskens damptryk - væsken fordamper permanent til to-faset flow, og højhastigheds damp-væske-blanding forårsager alvorlig erosiv skade. Kavitation opstår, når vena contracta-trykket falder under damptrykket (danner bobler), men nedstrømstrykket genvinder sig over damptrykket. Boblerne imploderer og genererer ekstreme lokaliserede mikrostråler og chokbølger, der forårsager katastrofal støj, vibrationer og materialegruber. Trykgenvindingsfaktoren ($$F_L$$) karakteriserer en ventils kavitationsmodstand. Kugleventiler har typisk høje$$F_L$$værdier (lav genvinding), hvilket giver overlegen kavitationsmodstand sammenlignet med kugle- og sommerfugleventiler (lav$$F_L$$høj restitution).

Kontraventiler

Kontraventiler (kontraventiler) er selvaktiverende anordninger, der åbner med fremadstrøm og lukker med tilbagestrømning. De beskytter primært pumperne mod omvendt rotationsskader og forhindrer systemdræning. I modsætning til andre ventiltyper fungerer de uden eksterne styresignaler - væskemomentum og tyngdekraft giver aktiveringskraften.

Svingkontraventiler har en skive, der roterer omkring en hængselstift. De tilbyder lav strømningsmodstand, men er tilbøjelige til at skravle i skiver under lavhastigheds- eller pulserende strømningsforhold. I applikationer med hurtig flowvending kan svingtjek generere ødelæggende vandslag, når skiven smækker i. Løftekontraventiler har en skive, der bevæger sig lodret, svarende til kugleventiler. De giver tæt forsegling og modstår højt tryk, men udviser høj strømningsmodstand og modtagelighed for blokering af affald. Vippeskivekontraventiler repræsenterer den førsteklasses løsning til store pumpestationer (oversvømmelseskontrol, vandforsyning). Skivens drejeakse sidder nær siddefladen, hvilket skaber en afbalanceret bærefladestruktur. Kort slaglængde muliggør ekstremt hurtig lukning med dæmpende handling, hvilket dramatisk reducerer vandhammerens trykspidser.

| Ventil type | Driftstilstand | Positionsstater | Drosselevne | Primære standarder |

|---|---|---|---|---|

| Strømningsretning | Kun on-off | Helt åben eller helt lukket | Ikke anbefalet | API 600, API 6D, ASME B16.34 |

| Regulering/Kontrol | Modulerende | Enhver position i slagtilfælde | Primær funktion | IEC 60534, ANSI/ISA-75 |

| Ikke-retur | Automatisk | Selvaktiveret af flow | N/A (binær check) | API 594, BS 1868 |

Ramme tre: Mekanisk bevægelsesklassificering for aktuatorintegration

Den tredje store klassifikationsramme kategoriserer ventiler efter den fysiske bevægelsesbane af deres lukkeelement. Dette perspektiv er afgørende for aktuatorvalg (pneumatisk, elektrisk, hydraulisk), planlægning af rumlig layout og udvikling af vedligeholdelsesstrategi. De tre typer er lineære bevægelsesventiler, roterende bevægelsesventiler og selvbetjente ventiler.

Lineære bevægelsesventiler

Lineære bevægelsesventiler har lukkeelementer, der bevæger sig i en lige linje, enten vinkelret eller parallelt med strømningsretningen. Repræsentative eksempler omfatter skydeventiler, kugleventiler, membranventiler og klemventiler. Lineær bevægelse konverterer typisk rotationsmoment til massivt lineært tryk gennem gevindstammer, hvilket giver fremragende tætningskraft (høj enhedssædespænding). Gasreaktionen har en tendens til at være mere lineær, velegnet til højpræcisionskontrolapplikationer. Slaglængden er dog typisk lang, hvilket resulterer i høje ventilhøjder (betydelige frihøjdekrav).

Membranventiler og klemventiler fortjener særlig opmærksomhed inden for lineære ventildesigns på grund af deres unikke "medieisolerings"-egenskaber. Disse ventiler lukker for flow ved at komprimere en fleksibel membran eller elastomer bøsning, hvilket fuldstændigt isolerer betjeningsmekanismen fra procesmedier. Dette giver kritiske fordele i sanitære applikationer (farmaceutiske produkter, fødevarer og drikkevarer), hvor forureningsforebyggelse er altafgørende, og i gylleapplikationer (minedrift, spildevand), hvor slibende partikler hurtigt ville ødelægge metalbeklædningskomponenter. Valget af membran- eller muffemateriale (PTFE, EPDM, naturgummi) bliver den primære kompatibilitetsovervejelse frem for kropsmetallurgi.

Roterende bevægelsesventiler

Roterende bevægelsesventiler har lukkeelementer, der roterer omkring en akse, typisk 90 grader for at opnå fuld slaglængde. Repræsentative eksempler omfatter kugleventiler, butterflyventiler og propventiler. Disse designs tilbyder kompakt struktur, lav vægt og hurtig betjening. De udmærker sig i installationer med begrænset plads og applikationer, der kræver hurtig aktivering. Brandsikker certificeringstest i henhold til API 607 eller API 6FA er fælles for roterende ventiler i kulbrinteservice, hvilket verificerer, at metal-til-metal backup-forsegling aktiveres, hvis bløde sæder brænder væk under en brandhændelse.

Drejningsmomentprofilen for roterende ventiler er ikke-konstant over slag. Det maksimale drejningsmoment opstår ved brud-til-åbning (overvinder statisk friktion og trykforskel) og ved slutningen af lukke (komprimering af sæder til det endelige sæde). Mellemslagsmoment er primært dynamisk væskemoment. Aktuatorstørrelsen skal være baseret på maksimalt drejningsmoment med passende sikkerhedsfaktorer, typisk 1,25 til 1,50 for normal service og op til 2,00 for nødstop. Pneumatiske aktuatorer til roterende ventiler bruger typisk tandstangs- og tandhjulsmekanismer. Scotch-yoke designs producerer en U-formet drejningsmomentudgangskurve, der naturligt matcher det høje drejningsmoment ved endepunkter, der er karakteristiske for kugle- og butterflyventiler, hvilket resulterer i højere effektivitet og tillader mindre aktuatorstørrelser.

Selvbetjente ventiler

Selvbetjente ventiler kræver ingen ekstern strømkilde – elektrisk, pneumatisk eller hydraulisk. De opererer udelukkende fra energi i selve procesmediet. Kontraventiler bruger fluid kinetisk energi, aflastnings- og sikkerhedsventiler bruger statisk trykkraft, og selvbetjente trykregulatorer bruger trykbalancefeedback. Fraværet af ekstern strøm gør disse ventiler i sig selv fejlsikre til visse kritiske applikationer.

Imidlertid udviser selvaktiverede ventiler hysterese og dødbåndskarakteristika på grund af den fysiske balance mellem væskekraft og mekanisk fjederkraft kombineret med friktion. Hysterese betyder, at åbningstrykket og genindsættelsestrykket er forskellige - ventilen "husker" sin tidligere tilstand. Dødbånd er det inputområde, over hvilket der ikke sker nogen outputændring. For stort dødbånd forårsager ustabilitet i kontrollen, mens passende hysterese (såsom nedblæsning i aflastningsventiler - forskellen mellem indstillet tryk og genindstillingstryk) er nødvendig for at forhindre ventilskravering (hurtig cykling, der beskadiger sæder og skaber farlige tryksvingninger). Standarder som ASME Sektion VIII Division 1 (kedel- og trykbeholderkode) kræver specifikke ydeevnekrav for selvaktiverende sikkerheds- og aflastningsanordninger.

| Bevægelsestype | Karakteristisk slagtilfælde | Typiske aktuatorer | Pladskrav | Responshastighed |

|---|---|---|---|---|

| Lineær Bevægelse | Langt slag, højt tryk | Stempelcylinder, elmotor + blyskrue | Høj lodret (højdehøjde) | Langsomt til moderat |

| Roterende bevægelse | Kvartdrejning (90°) | Tandstang, skotsk-yoke, elektrisk kvartsving | Lav lodret, moderat radial | Hurtig |

| Selvbetjent | Variabel (mediedrevet) | Ingen (integreret fjeder/vægt) | Minimal (ingen aktuator) | Afhænger af design |

Valg af den rigtige klassifikationsramme for din ansøgning

Forståelse af, hvilke af disse tre rammer, der skal anvendes, afhænger af din specifikke tekniske kontekst og beslutningstagningsprioriteter. Hvis du designer en automatiseret produktionscelle med hydrauliske cylindre og har brug for at programmere bevægelsessekvenser, giver den funktionelle klassificering af væskekraft (retningsbestemt, tryk, flow) den logiske struktur, du har brug for. Dine kredsløbsdiagrammer vil bruge ISO 1219-symboler, der direkte svarer til disse funktionskategorier, og din fejlfindingstilgang vil fokusere på, hvilken kontrolfunktion der har fejlet.

Hvis du anlægger et kemisk procesanlæg eller raffinaderi og udvikler P&ID'er, stemmer servicepligtklassifikationen (isolation, regulering, tilbagelevering) overens med, hvordan procesingeniører tænker om materialeflowkontrol. Dine ventilskemadokumenter vil kategorisere ventiler efter servicepligt, og dine materialespecifikationer (API 6D for rørledningskugleventiler, IEC 60534 for kontrolventiler, API 594 for kontraventiler) følger naturligvis denne ramme. Forskellen har betydning for indkøb - en kugleventil til isolering kan have et andet trimmateriale, sædelækageklasse og aktuatorstørrelse end en kugleventil med samme størrelse.

Hvis du er en mekanisk vedligeholdelsestekniker, der planlægger ventiludskiftning i et overbelastet udstyrsrum, eller du vælger aktiveringspakker, styrer klassificeringen af mekanisk bevægelse (lineær, roterende, selvbetjent) dine praktiske beslutninger. Du skal vide, om du har lodret frigang til en stigende spindel, om dit eksisterende aktuatormonteringsmønster passer til roterende kvartsvingsventiler, og om du kan få adgang til ventilen under drift. Denne klassificering påvirker også din reservedelsbeholdningsstrategi - lineære bevægelsesventilstammer og pakning har forskellige slidmønstre og udskiftningsprocedurer sammenlignet med roterende ventillejer og sæder.

Virkeligheden er, at erfarne ingeniører bevæger sig flydende mellem disse rammer afhængigt af spørgsmålet, der besvares. En reguleringsventil i et raffinaderi kan samtidig beskrives som en flowreguleringsventil (væskeeffektfunktion), en reguleringsventil (processervicepligt) og en lineær bevægelsesventil (mekanisk implementering). Hver beskrivelse er korrekt inden for sin kontekst, og hver af dem giver forskellige beslutningsoplysninger. Nøglen er at erkende, at ventilklassificering ikke er en rigid taksonomi, men snarere et fleksibelt værktøjssæt af perspektiver.

Moderne ventilstandarder slår ofte bro over flere rammer. For eksempel dækker IEC 60534 styreventiler og adresserer både funktionelle krav (flowegenskaber, rækkevidde) og mekaniske overvejelser (aktuatorfastgørelse, spindeldesign). API 6D dækker rørledningsventiler og specificerer serviceydelser (isolations- og droslingsklasser), mens de også beskriver mekaniske funktioner (stigende spindel vs. ikke-stigende spindel, krav til montering af tape). Denne integration på tværs af rammer afspejler, hvordan rigtige ingeniørprojekter kræver holistisk forståelse snarere end isoleret kategorisk viden.

Konklusion: Kontekst bestemmer klassifikation

Når nogen spørger "hvad er de tre typer ventiler", begynder det teknisk korrekte svar med et spørgsmål: tre typer ifølge hvilket klassifikationssystem? Væskekraftingeniørens svar – retningskontrol, trykkontrol og flowkontrol – er perfekt gyldigt inden for hydrauliske og pneumatiske automatiseringskontekster. Procesingeniørens svar – isolering, regulering og ikke-retur – beskriver nøjagtigt industrirørsserviceopgaver. Maskiningeniørens svar - lineær bevægelse, roterende bevægelse og selvaktiveret - kategoriserer korrekt fysisk implementering og aktuatorgrænseflader.

Denne mangfoldighed af gyldige svar er ikke en fejl i standardiseringen, men snarere en afspejling af ventilkonstruktionens dybde og bredde. Ventiler fungerer i skæringspunktet mellem fluidmekanik, materialevidenskab, mekanisk design og kontrolteori. Forskellige tekniske discipliner udvikler naturligvis klassifikationssystemer, der stemmer overens med deres problemløsningstilgange og beslutningstagningsprioriteter.

For ingeniører, der arbejder på tværs af discipliner – såsom dem, der designer integrerede proceskontrolsystemer eller administrerer anlægsdækkende aktivpålidelighedsprogrammer – giver forståelsen af alle tre rammer en strategisk fordel. Det muliggør effektiv kommunikation med specialister fra forskellige baggrunde, understøtter bedre informerede beslutninger om valg af udstyr og letter mere omfattende fejlanalyse. Når en ventil svigter, spørger man, om den fejlede i sin retningskontrolfunktion, dens isolationsservicepligt eller dens mekaniske aktivering afslører forskellige aspekter af den grundlæggende årsag og guider forskellige korrigerende handlinger.

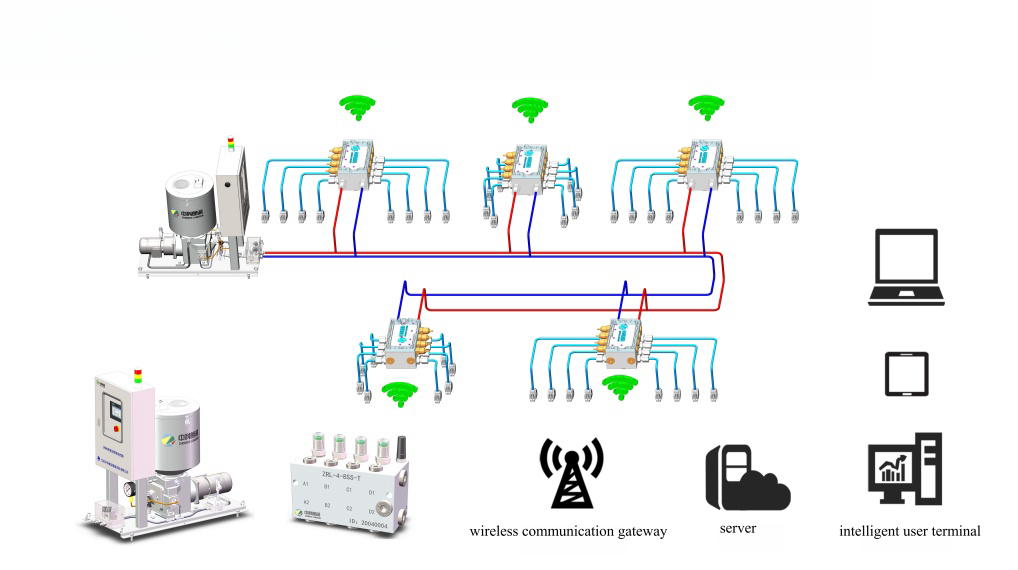

Efterhånden som ventilteknologien udvikler sig med digitale positioneringsanordninger, trådløs overvågning og forudsigende vedligeholdelsesalgoritmer, forbliver disse grundlæggende klassifikationsrammer relevante. En smart ventil med indbygget diagnostik udfører stadig en funktionel rolle (trykkontrol), tjener en procespligt (drossel) og fungerer gennem en mekanisk bevægelsestilstand (roterende). Det digitale intelligenslag forbedrer ydeevne og pålidelighed, men erstatter ikke behovet for at forstå disse grundlæggende kategoriseringer. Uanset om du specificerer ventiler til et nyt anlæg, fejlfinder et fejlbehæftet system eller optimerer et eksisterende anlæg, er klarhed over, hvilken type klassificering der er afgørende i din specifikke kontekst, det første skridt mod ingeniørmæssig ekspertise.