En retningsreguleringsventil (DCV) er en hydraulisk eller pneumatisk komponent, der styrer strømningsvejen for arbejdsvæske i et kraftoverførselssystem. Ventilen styrer, om væsken strømmer, hvor den strømmer, og hvornår strømningen starter eller stopper. Ved at ændre disse strømningsretninger bestemmer en retningsventil, hvordan aktuatorer som hydrauliske cylindre eller motorer bevæger sig, hvilket gør den til kommandocenteret for ethvert væskestrømkredsløb.

[Billede af retningsreguleringsventilens tværsnitsdiagram]Tænk på en retningsreguleringsventil som en jernbaneskifteoperatør. Ligesom en omskifter dirigerer tog ind på forskellige spor, dirigerer en retningsventil tryksat væske til forskellige porte og kanaler. Denne routing-funktion gør det muligt for en enkelt pumpe eller kompressor at drive flere aktuatorer i forskellige retninger og sekvenser. Ventilen sidder mellem strømkilden (pumpen) og arbejdskomponenterne (cylindre, motorer), og omsætter styresignaler til præcise væskebevægelser.

I fluid power engineering bestemmer tre grundlæggende kontrolelementer systemets adfærd: retningskontrol, trykkontrol og flowkontrol. Retningsventilen varetager udelukkende det første ansvar, selvom dens koblingsegenskaber direkte påvirker de to andre parametre. Når en retningsventil skifter position, kan der forekomme øjeblikkelige trykstigninger, hvilket kræver koordinering med overtryksventiler. På samme måde påvirker ventilens indre flowpassager systemets samlede flowmodstand og energieffektivitet.

The Working Mechanism: Spool and Poppet Designs

Retningsventiler opnår flowkontrol gennem to primære mekaniske designs: spoleventiler og tallerkenventiler. Hvert design giver forskellige fordele baseret på applikationskrav.

Drift af spoleventil

Spoleventiler repræsenterer det mest almindelige retningsstyringsdesign i hydrauliske systemer. Kernemekanismen består af en præcist bearbejdet cylindrisk spole, der glider aksialt i en lige så præcis boring. Spolen har hævede områder (tætningssektioner) og forsænkede riller (strømningskanaler). Når spolen bevæger sig, flugter landerne med eller blokerer forskellige porte, der er boret ind i ventilhuset, hvilket skaber eller bryder væskeforbindelser.

Pasformen mellem spole og boring kræver præcision på mikrometerniveau. En typisk spillerum varierer fra 5 til 25 mikrometer, afhængigt af ventilstørrelse og trykklassificering. Denne snævre tolerance gør det muligt for spolen at bevæge sig frit, samtidig med at intern lækage minimeres. Den lille frigang skaber en tynd oliefilm, der giver smøring under spolens bevægelse. Imidlertid gør denne samme frigang spoleventiler i sagens natur tilbøjelige til intern lækage, hvor noget væske kontinuerligt går udenom fra højtryks- til lavtrykskamre.

Denne præcise pasform skaber også sårbarhed. Forureningspartikler, der nærmer sig frirummet, kan kile sig fast mellem spolen og boringen, hvilket forårsager, at spolen sætter sig fast. Når spolen ikke kan bevæge sig frit, reagerer ventilen ikke på styresignaler, hvilket potentielt efterlader aktuatorer i utilsigtede positioner. Denne følsomhed forklarer, hvorfor spoleventilens pålidelighed korrelerer direkte med hydraulikvæskens renhedsniveauer.

Poppet ventilkonstruktion

Poppet-ventiler bruger en anden tætningsmetode. Et kegleformet eller kugleformet element presser mod et matchende sæde for at blokere flow. Når kontrolkraften løfter tallerkenen fra sædet, passerer væske gennem den åbne passage. Den metal-til-metal eller elastomer-forstærkede tætningskontakt opnår nul eller næsten nul lækage, hvilket gør tallerkenventiler ideelle til kredsløb, der kræver langvarig trykholding uden drift.

Den stive tætningskontakt begrænser tallerkenventilanvendelser sammenlignet med spoledesign. Poppet-ventiler fungerer typisk som enheder med to positioner (åben eller lukket) og kan ikke uden videre give de komplekse midterpositionsfunktioner eller flowmoduleringsevner i multi-land spoleventiler. Fjederkraften og væsketrykket, der skal overvindes for at åbne ventilen, resulterer også i højere aktiveringskræfter og nogle gange langsommere respons sammenlignet med afbalancerede spoledesign.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Lækageydelse | Lav intern lækage til stede (5-50 ml/min typisk) | Nul eller næsten nul lækage |

| Positionens kompleksitet | Kan opnå 2, 3 eller flere positioner med forskellige mellemfunktioner | Typisk begrænset til 2-positionsdrift |

| Skiftehastighed | Hurtig respons (typisk 10-50 ms) | Moderat respons på grund af fjeder- og trykkræfter |

| Forureningsfølsomhed | Høj følsomhed; kræver ISO 4406 18/16/13 eller renere | Lavere følsomhed; mere tolerant over for partikelforurening |

| Trykhold | Gradvis trykfald på grund af intern lækage | Holder trykket på ubestemt tid |

Klassificering efter port og positionskonfiguration

Industristandardmetoden til klassificering af retningsventiler bruger en "N-vejs M-position" navngivningskonvention. Dette system beskriver præcist ventilforbindelse og funktionalitet.

Det første tal (N) angiver antallet af porte eller "måder", som ventilen giver til eksterne forbindelser. Disse porte tjener specifikke funktioner. I hydrauliske systemer omfatter almindelige portbetegnelser P for trykforsyning, A og B for forbindelser til aktuatorkamre, T for tankretur og nogle gange X og Y for pilotstyresignaler. Pneumatiske ventiler følger lignende konventioner med nummererede porte i henhold til ISO 5599-standarder.

Manifoldmontering koncentrerer flere ventiler på en enkelt bearbejdet aluminium- eller stålblok, der indeholder interne flowpassager. Denne tilgang eliminerer ekstern rørføring mellem ventil- og aktuatorporte, reducerer potentielle lækagepunkter, forbedrer emballagetætheden og tillader optimerede interne flowkanaler med minimal turbulens og tryktab.

Almindelige ventilkonfigurationer

**2-vejs 2-positions (2/2) ventiler** fungerer som enkle on-off-styringer. En position blokerer for flowet fuldstændigt; den anden tillader flow at passere. Disse ventiler forekommer i applikationer som maskinlåsekredsløb eller grundlæggende cylinderstyring, hvor kun fremadgående bevægelse kræver strøm.

**3-vejs 2-positions (3/2) ventiler** passer til enkeltvirkende cylindre eller aktuatorer med fjederretur. Ventilen forbinder skiftevis tryk til aktuatoren (forlænger den) eller forbinder aktuatoren til tanken (tillader fjederdrevet tilbagetrækning). Mange pneumatiske cylindre anvender dette arrangement, da trykluft løber ud i atmosfæren i stedet for at vende tilbage til et reservoir.

**4-vejs 3-positions (4/3) ventiler** repræsenterer den mest alsidige konfiguration til industriel hydraulik. Disse ventiler styrer dobbeltvirkende cylindre eller tovejsmotorer. De tre positioner giver typisk forlængelse, tilbagetrækning og en centertilstand. Centerpositionsdesignet bestemmer kritisk systemadfærd, når ventilen sidder i neutral.

Forskellige centerpositionskonfigurationer tjener forskellige formål. Et "O" eller lukket center blokerer alle fire porte, og låser hydraulisk aktuatoren på plads, men fanger også pumpeydelsen uden strømningsvej. Dette kræver en separat pumpetømningsmekanisme. Et "H" eller åbent center forbinder alle porte, så aktuatoren kan flyde frit, mens pumpen cirkulerer væske til tanken ved minimalt tryk. Et "P" eller tandemcenter blokerer arbejdsportene (A og B) for at holde aktuatorpositionen, mens pumpen forbindes med tanken til aflæsning. Ingeniører vælger centerkonfigurationer baseret på, om de har brug for positionsfastholdelse, fri bevægelse eller pumpetømning under neutrale forhold.

**5-vejs ventiler** forekommer typisk i pneumatiske applikationer, der giver trykforsyning, to arbejdsporte og to separate udstødningsporte. De dobbelte udstødninger tillader uafhængig kontrol af cylinderendens udluftning, hvilket betyder noget, når modtryk påvirker aktuatorens adfærd, eller når et cylinderkammers udstødninger skal føres separat af støj- eller forureningsårsager.

| Ventil type | Port funktioner | Positionsevne | Almindelige applikationer |

|---|---|---|---|

| 2/2 ventil | P (tryk), A (udløb) | Åben/lukket | Forurening, lakopbygning, korrosion, mekanisk ridsning |

| 3/2 ventil | P, A, T (tank/udstødning) | Tryk/udstødning | Enkeltvirkende cylindre, pneumatiske klemmer, fjeder-retur-aktuatorer |

| 4/3 ventil | P, A, B, T | Positionsevne | Dobbeltvirkende cylindre, hydraulikmotorer, positioneringssystemer |

| 5/2 ventil | P, A, B, EA, EB (udstødninger) | Forlæng/træk tilbage | Pneumatiske cylindre med separat udstødningskontrol |

| 5/3 ventil | P, A B, LI, OB | Forlæng/Center/Træk tilbage | Dobbeltvirkende cylindre, hydraulikmotorer, positioneringssystemer |

Aktiveringsmetoder: Hvordan ventiler modtager styresignaler

Retningsventiler skifter mellem positioner ved hjælp af forskellige aktiveringsmekanismer. Valget afhænger af kontrolafstand, automatiseringskrav, tilgængelige strømkilder og reaktionshastighedsbehov.

Manuel aktivering

Manuel betjening gennem håndtag, trykknapper eller pedaler giver direkte mekanisk kontrol. Disse metoder passer til applikationer, hvor operatører arbejder i nærheden af udstyret, eller hvor enkel, pålidelig kontrol uden elektriske afhængigheder betyder noget. Nogle manuelt betjente ventiler inkluderer spærremekanismer, der holder den valgte position, indtil operatøren ændrer den igen. Andre bruger fjederretur, der automatisk centrerer, når operatøren slipper betjeningen.

Solenoid (elektromagnetisk) aktivering

Magnetaktivering dominerer moderne automatiserede systemer. En elektromagnetisk spole genererer magnetisk kraft, der trækker et stempel, som derefter flytter ventilspolen. Solenoider muliggør fjernstyring og integration med programmerbare logiske controllere (PLC'er) eller andre elektroniske styresystemer.

Solenoider fungerer på enten vekselstrøm (AC) eller jævnstrøm (DC). DC-solenoider giver jævnere indgreb med mindre mekanisk stød og støj sammenlignet med AC-solenoider. Den magnetiske kraft i DC-spoler forbliver konstant, mens AC-solenoider oplever kraftudsving ved linjefrekvens (50 eller 60 Hz), hvilket forårsager vibrationer og summende. Af denne grund inkorporerer industrielle ventildesigner ofte interne ensretterkredsløb, selv når AC-strøm forsyner ventilen. Ensretteren konverterer AC-input til DC, driver solenoiden med jævn jævnstrøm, mens den bibeholder kompatibilitet med anlægs AC-strømsystemer.

Reaktionstiden for magnetventiler varierer typisk fra 15 til 100 millisekunder afhængigt af ventilstørrelse, fjederstivhed og magneteffekt. Hurtigere respons kræver kraftigere solenoider, hvilket øger det elektriske strømforbrug og genererer mere varme. Applikationer som hurtig cykling eller præcise timingsekvenser kræver omhyggelig solenoidespecifikation for at afbalancere hastigheden mod strømkrav og spoletemperaturgrænser.

Pilot aktivering

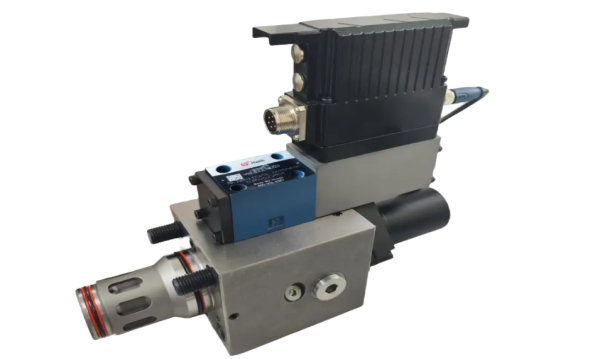

Pilotaktivering bruger selve væsketrykket til at flytte ventilen. Små pilotventiler (ofte solenoide-betjente) leder kontroltrykket til kamrene i hver ende af hovedventilspolen. Trykforskellen på tværs af spolen genererer kraft, der flytter den til den beordrede position. Dette arrangement giver en kraftmultiplikationseffekt, der tillader et lille elektrisk signal til en pilotventil for at styre en meget større hovedventil, der håndterer højt flow og tryk.

Pilotbetjente ventiler overvinder de praktiske størrelses- og effektbegrænsninger ved direkte magnetaktivering. Direkte virkende magnetventiler overstiger sjældent 100 liter pr. minut flowkapacitet, fordi større spoler kræver proportionelt større elektromagnetiske kræfter for at skifte mod fjeder- og væskekræfter. Pilotdrift håndterer strømningshastigheder, der overstiger 1000 liter pr. minut, ved hjælp af kompakte magnetpilotventiler, der kun trækker 10-20 watt elektrisk strøm.

To-trinsdesignet bytter responshastighed med kraftmultiplikation. En typisk pilotbetjent ventil reagerer på 50-150 millisekunder sammenlignet med 15-50 millisekunder for direkte virkende ventiler af lignende størrelse. Forsinkelsen kommer fra den tid, der er nødvendig for at sætte trykket i og aflaste pilotkamrene, når spolen bevæger sig. For mange industrielle applikationer viser denne afvejning sig acceptabel på grund af den dramatiske forbedring af flowhåndteringskapaciteten.

Forståelse af ISO 1219 ventilsymboler

Væskeeffektskemaer bruger standardiserede symboler defineret af ISO 1219 til at repræsentere ventilfunktioner uden at vise fysiske konstruktionsdetaljer. Dette symbolske sprog giver ingeniører over hele verden mulighed for at læse og designe hydrauliske og pneumatiske kredsløb uanset sprogbarrierer eller specifikke komponentproducenter.

I ISO 1219-notation vises hver ventilposition som en firkantet boks. En trepositionsventil viser tre tilstødende kasser. Portene forbindes til ledninger, der strækker sig fra de yderste kasser. Inde i hver boks angiver pile strømningsstier, der er aktive i den position, mens blokerede porte viser T-kryds eller ubrudte linjer. Aktiveringsmetoderne vises som symboler i enderne af kassesamlingen - trekanter til solenoider, rektangler med diagonale linjer for manuelle håndtag eller fjedersymboler for fjederreturmekanismer.

Læsning af et ventilsymbol kræver at identificere den boks, der repræsenterer den aktuelle eller neutrale position, og derefter spore, hvilke porte der forbindes gennem den boks. Når ventilen skifter til en anden position, glider den tilstødende boks over (konceptuelt), og strømningsvejene vist i den boks bliver aktive. Denne visuelle metode kommunikerer hurtigt ventillogik uden at kræve detaljeret forståelse af intern spolegeometri eller tætningsarrangementer.

Industrielle applikationer på tværs af sektorer

Retningsventiler muliggør automatiseret bevægelseskontrol i utallige industrielle processer. Deres applikationer spænder fra massivt byggeudstyr til præcisionsfremstillingssystemer.

- Mobil hydrauliker stærkt afhængig af retningsventiler til at koordinere flere funktioner. En gravemaskineoperatør styrer bom-, stok-, skovl- og svingfunktionerne gennem en række retningsventiler, der hver regulerer en forskellig hydraulisk cylinder eller motor.

- Fremstillingsautomatiseringanvender retningsventiler til at sekvensere operationer som fastspænding, presning og overførsel af dele. En robotsvejsestation kan bruge snesevis af retningsventiler til at placere emner, aktivere klemmer og styre svejsespidsaktuatorer.

- Procesindustrierbrug retningsventiler til blandingsoperationer, port- og omledningsstyring og nødstopfunktioner. En retningsventil kan lede procesvæske mellem forskellige tanke eller omdirigere flow under unormale forhold.

- Marine og offshore applikationerkræver retningsventiler, der modstår korrosive miljøer og bevarer funktion i længere perioder uden vedligeholdelse. Skibsstyresystemer og undersøisk udstyr afhænger af robuste retningsreguleringsventiler.

Responstid og skiftkarakteristika

Valg af en passende retningsventil kræver, at flere ydelsesspecifikationer matches med applikationskravene.

Maksimalt driftstryk

Trykklassificeringen angiver det maksimale vedvarende tryk, som ventilhuset og tætningerne kan håndtere uden fejl eller for stor lækage. Hydrauliske retningsventiler har almindeligvis en hastighed på mellem 210 og 420 bar (3000-6000 psi) til industrielle applikationer, med specialiserede designs, der når 700 bar eller højere for tungt mobilt udstyr. Pneumatiske ventiler fungerer typisk ved meget lavere tryk, fra 6 til 10 bar (87-145 psi), hvilket matcher standard trykluftsystemer.

Trykklassificeringen skal overstige det maksimale systemtryk inklusive eventuelle trykspidser, der opstår under belastningsændringer eller pumpestart. En sikkerhedsmargin på 25-30 % over normalt driftstryk giver rimelig beskyttelse mod uventede transienter.

Flowkapacitet og trykfald

Flowkapacitet (Q) angiver den maksimale flowhastighed, som ventilen kan passere, mens acceptabelt trykfald og temperaturstigning opretholdes. Trykfald (ΔP) repræsenterer tryktabet mellem indløbs- og udløbsporte ved nominelt flow. Dette tab omdannes til varme og spildt energi.

Forholdet mellem flow, trykfald og effekttab følger ligningen:

Hvor effekttab vises i watt, når flow bruger liter pr. minut, og trykfald bruger bar (med passende enhedsomregningsfaktorer). Moderne højeffektive retningsventiler opnår nominelle flow på 60-100 liter i minuttet med trykfald under 1 bar. Dette lavtryksfaldsdesign reducerer varmeproduktion og pumpeeffektbehov, hvilket direkte forbedrer systemets energieffektivitet og reducerer kølesystemets krav.

For eksempel spilder en ventil, der passerer 80 liter i minuttet med et trykfald på 2 bar, ca. 266 watt (80 L/min × 2 bar × 16,67 W/bar/LPM). Ved at reducere trykfaldet til 0,5 bar reduceres dette tab til 67 watt, hvilket sparer 199 watt kontinuerligt under drift. Over tusindvis af driftstimer oversættes denne forskel til betydelige energiomkostninger og reduceret olienedbrydning fra varme.

Responstid og skiftkarakteristika

Responstiden måler intervallet mellem påføring af styresignal og fuldstændig ændring af ventilposition. Hurtig respons muliggør hurtig bevægelsesvending og præcis timing i automatiserede sekvenser. Ekstremt hurtig omskiftning kan dog generere destruktive trykspidser (vandhammer), når de pludselig standser højhastighedsvæskesøjler.

Avancerede retningsventiler inkorporerer soft-shift- eller rampefunktioner, der styrer spolens acceleration under positionsændringer. Disse funktioner bremser med vilje den indledende spolebevægelse for gradvist at omdirigere flowet, og fuldfør derefter skiftet hurtigt, når væskehastigheden er faldet. Resultatet kombinerer rimelig responstid med reduceret stødbelastning på systemkomponenter.

| Parameter | Typisk rækkevidde | Teknisk betydning |

|---|---|---|

| Maksimalt tryk | 210-420 bar (hydraulisk) 6-10 bar (pneumatisk) |

Bestemmer strukturel integritet og tætningspålidelighed under belastning |

| Vurderet flow (Q) | 20-400 l/min (almindelig industri) | Skal opfylde kravene til aktuatorhastighed ved driftstryk |

| Trykfald (ΔP) | 0,5-2 bar ved nominelt flow | Påvirker direkte energieffektivitet og varmeproduktion |

| Svartid | 15-150 ms afhængig af aktiveringstype | Påvirker cyklustid og bevægelsespræcision |

| Intern lækage | 5-50 ml/min (spoleventiler) | Påvirker positioneringsnøjagtighed og varmebelastning under fastholdelse |

| Driftstemperatur | -20°C til +80°C (standard) -40°C til +120°C (forlænget) |

Begrænser væskeviskositetsområdet og valg af tætningsmateriale |

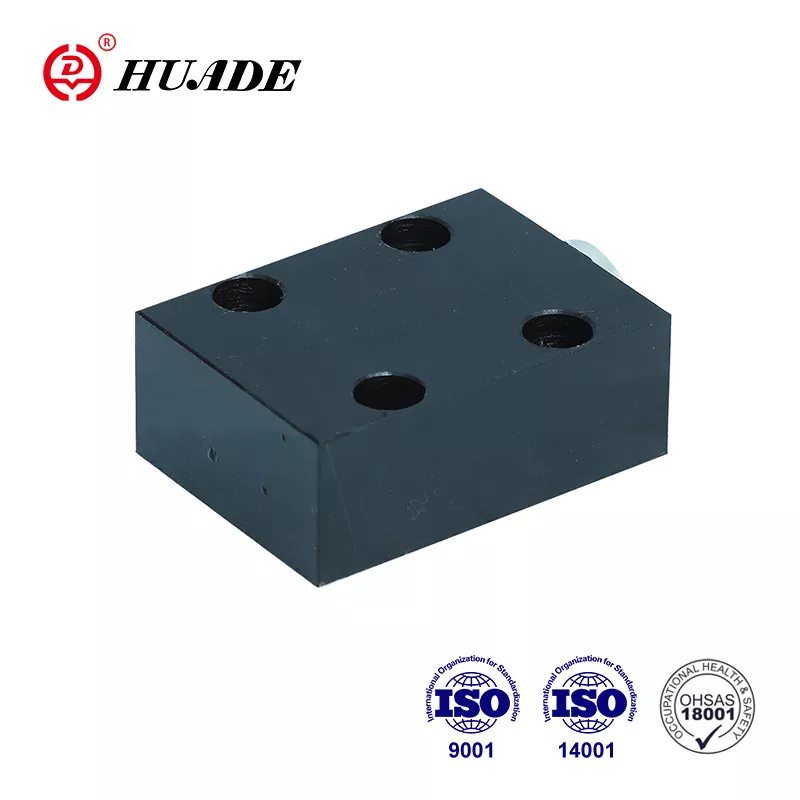

Monterings- og grænsefladestandarder

Mekaniske monteringsgrænseflader følger ISO 4401-standarder (tidligere kendt som CETOP- eller NFPA-standarder). Almindelige størrelser inkluderer NG6 (også kaldet D03), NG10 (D05) og NG25 (D08), hvor nummeret angiver monteringsfladens boltmønster og portstørrelse. Standardiseret montering sikrer udskiftelighed mellem producenter og forenkler systemdesign ved hjælp af modulære manifoldblokke.

Manifoldmontering koncentrerer flere ventiler på en enkelt bearbejdet aluminium- eller stålblok, der indeholder interne flowpassager. Denne tilgang eliminerer ekstern rørføring mellem ventil- og aktuatorporte, reducerer potentielle lækagepunkter, forbedrer emballagetætheden og tillader optimerede interne flowkanaler med minimal turbulens og tryktab.

Avanceret kontrol: Proportional- og servoventiler

Mens on-off retningsventiler giver tilstrækkelig kontrol til mange applikationer, kræver nogle systemer kontinuerlig justering af flow og retning frem for diskret omskiftning.

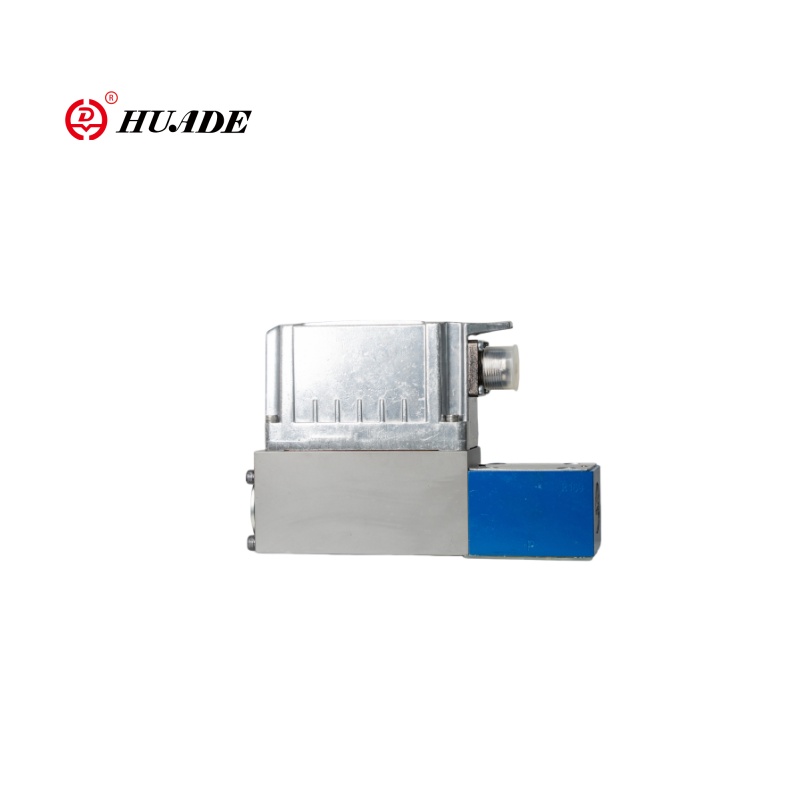

Proportionalventilteknologi

Proportionale retningsventiler bruger magnetventiler med variabel kraft eller drejningsmomentmotorer til at placere spolen kontinuerligt i stedet for kun i endepositioner. Spolens forskydning bliver proportional med indgangsstrømsignalet, hvilket muliggør trinløs regulering af flowet inden for ventilens område. Denne egenskab muliggør jævn acceleration og deceleration, præcis hastighedskontrol og skånsom lasthåndtering umulig med skifteventiler.

Højtydende proportionalventiler inkorporerer positionsfeedback-sensorer, typisk lineære variable differentialtransformatorer (LVDT'er), der overvåger den faktiske spoleposition. En controller med lukket sløjfe sammenligner den kommanderede position med den faktiske position og justerer solenoidestrømmen for at eliminere positionsfejl. Denne feedbackmekanisme opnår præcis spolepositionering på trods af friktionsvariationer, trykkræfter og temperatureffekter.

Moderne proportionalventiler har hysterese under 1 % af fuld slaglængde. Hysterese repræsenterer positionsforskellen, når man nærmer sig et mål fra stigende versus faldende retninger. Lav hysterese sikrer ensartet respons uanset tidligere spolens bevægelsesretning, afgørende for præcis bevægelseskontrol og forebyggelse af positionsoscillation.

Proportionale retningsventiler bruger magnetventiler med variabel kraft eller drejningsmomentmotorer til at placere spolen kontinuerligt i stedet for kun i endepositioner. Spolens forskydning bliver proportional med indgangsstrømsignalet, hvilket muliggør trinløs regulering af flowet inden for ventilens område. Denne egenskab muliggør jævn acceleration og deceleration, præcis hastighedskontrol og skånsom lasthåndtering umulig med skifteventiler.

Servoventiler til kritiske applikationer

Servoventiler repræsenterer det højeste ydelsesniveau inden for retningsstyringsteknologi. Disse enheder opnår frekvensresponser på over 100 Hz med positionsopløsning under 0,1 % af slagtilfælde. Flyvekontroloverflader til rumfart, flådeskibsstyresystemer og materialeprøvningsmaskiner, der præcist skal kontrollere kraft eller position ved høje frekvenser, er alle afhængige af servoventilkapacitet.

Servoventildesign bruger typisk to-trins konstruktion med en første-trins dyse-flapper eller jet-pipe-mekanisme, der styrer anden-trins spoleposition. Det første trin giver høj præcision med minimal effekt, mens det andet trin leverer den nødvendige flowkapacitet til aktuatorer. Imidlertid gør de smalle mellemrum og små åbninger i første trins design servoventiler ekstremt følsomme over for forurening. Kravene til væskerenhed specificerer ofte ISO 4406-koder på 16/14/11 eller renere - langt strengere end den 18/16/13, der er acceptable for standardretningsventiler.

Sikkerhed i farlige miljøer

Industrielle ventiler, der opererer i eksplosive atmosfærer, kræver særlig certificering for at forhindre antændelseskilder. ATEX (Atmosphères Explosibles)-certificering for europæiske markeder og tilsvarende IECEx-standarder for internationale applikationer specificerer designkrav til elektriske komponenter som solenoider i potentielt eksplosive miljøer.

Eksplosionsbeskyttede retningsventiler anvender flammesikre kabinetter, der indeholder enhver intern gnist eller varm overflade, hvilket forhindrer antændelse af eksterne gasser. Magnethuset har en robust konstruktion med specielt bearbejdede overflader, der forhindrer flammeudbredelse, selvom der opstår intern antændelse. Nogle designs bruger egensikre kredsløb, der begrænser elektrisk energi til niveauer, der ikke er i stand til at antændes under fejlforhold.

Disse sikkerhedscertificerede ventiler muliggør proportional kontrolteknologi i kemiske forarbejdningsanlæg, olieraffinaderier, farmaceutisk fremstilling og minedrift, hvor brændbare materialer udgør en konstant eksplosionsrisiko. Integrationen af avanceret kontrolfunktion med strenge sikkerhedsstandarder viser, hvordan moderne ventilteknologi tjener krævende og farlige applikationer.

Almindelige fejltilstande og vedligeholdelsespraksis

På trods af omhyggeligt design oplever retningsventiler slid- og fejltilstande, der påvirker systemets ydeevne og sikkerhed. Forståelse af disse fejlmekanismer guider effektive vedligeholdelsesstrategier.

Magnet- og elektriske fejl

Spolestikning repræsenterer den hyppigste retningsventilfejl i hydrauliske systemer. Tilstanden opstår, når friktionen mellem spole og boring overstiger den tilgængelige aktiveringskraft, hvilket forhindrer spolebevægelse. Grundårsagerne omfatter forureningspartikler, der er anbragt i frie rum, lakaflejringer fra oxideret hydraulikolie, fugtkorrosion og mekaniske ridser fra tidligere partikelindtrængning.

Kontamineringskontrol giver det primære forsvar mod fastklæbning af spole. Hydraulikvæskens renhed skal opfylde eller overstige ventilproducentens specifikationer, hvilket typisk kræver filtrering til ISO 4406 renhedskoder mellem 18/16/13 for standardventiler og 16/14/11 for proportionalventiler. Disse koder angiver maksimale partikelantal ved 4, 6 og 14 mikrometer størrelser pr. 100 milliliter væske. Hver tre-trins stigning i kodenummer repræsenterer en fordobling af partikelkoncentrationen.

Driftstemperaturen påvirker forureningsopbygningshastighederne. Hydrauliske systemer, der kører over 80°C, fremskynder olieoxidation og producerer lak og slam, der dækker ventilspoler og begrænser bevægelse. Kølesystemets kapacitet skal holde olietemperaturen inden for området 40-65°C for optimal ventillevetid og pålidelighed. Temperaturudsving i perioder med høj efterspørgsel eller utilstrækkelig kølerstørrelse forringer gradvist systemets renhed selv med korrekt filtrering.

Intern lækageprogression

Intern lækage forbi spoleområder øges gradvist, efterhånden som overfladerne slides under normal drift. Acceptable lækagehastigheder for nye spoleventiler varierer fra 5-20 milliliter pr. minut afhængigt af ventilstørrelse og design. Efterhånden som sliddet skrider frem, kan lækagen nå op på 50-100 milliliter i minuttet, før det kræver udskiftning af ventilen.

Overdreven intern lækage viser sig som langsommere aktuatorbevægelser, manglende evne til at opretholde trykket under holdeperioder og øget olieopvarmning fra intern flowcirkulation. Lækagetest involverer måling af flow fra blokerede porte eller sammenligning af aktuatorhastigheder under belastning med basislinjemålinger. Progressiv overvågning registrerer slidtendenser, før der opstår kritiske fejl.

Magnet- og elektriske fejl

Magnetspoler svigter på grund af elektrisk overbelastning, termisk overbelastning, fugtindtrængning eller mekanisk skade. Kontinuerlige solenoider, der er klassificeret til 100 % driftscyklus, kan fungere på ubestemt tid ved nominel spænding og maksimal omgivelsestemperatur. Solenoider med intermitterende drift kræver pauser til afkøling og vil ikke blive overophedet, hvis de køres for hurtigt eller holdes tændt konstant.

Spændingsvariationer uden for det specificerede område (+/-10 % typisk) accelererer spolefejl. Lav spænding reducerer magnetisk kraft, hvilket potentielt forårsager ufuldstændig spoleskift eller langsom respons. For høj spænding øger strømforbruget og varmeudviklingen, hvilket forringer spolens isolering, indtil der opstår kortslutninger. Ensretterfejl i AC-drevne ventiler forårsager usædvanlig spoleadfærd, da ukorrigeret AC når DC-magneten, hvilket skaber oscillerende magnetiske kræfter og overdreven opvarmning.

Diagnostiske procedurer for mistanke om solenoidfejl omfatter modstandsmåling (sammenligning med navnepladeværdier), spændingsbekræftelse ved magnetventilforbindelsen under forsøg på drift og manuel tilsidesættelsestest for at isolere elektrisk fra mekaniske problemer. Mange industrielle proportional- og pilotbetjente ventiler inkluderer manuelle tilsidesættelsesmekanismer, der tillader mekanisk spoleskift, selv når elektriske systemer svigter, hvilket giver kritisk nødfunktionalitet.

| Fejltilstand | Typiske årsager | Symptomer | Pilottryckskrav |

|---|---|---|---|

| Spool Sticking | LVDT Sensörleriyle Konum Geri Bildirimi | Ingen reaktion på kontrolsignaler, uregelmæssig bevægelse, langsom eller ufuldstændig skift | Manuel tilsidesættelsestest, olierenhedsanalyse, visuel inspektion efter adskillelse |

| Overdreven intern lækage | Slid på spole/boring, overfladeridser, forseglingsforringelse | Langsom aktuatorhastighed, trykfald under holding, øget olietemperatur | Flowmåling fra blokerede porte, aktuatorhastighedssammenligningstest |

| Fejl på magnetspole | Ekstreme spændinger, termisk overbelastning, fugt, isolationsnedbrud | Ingen magnetisk træk, svag aktivering, brændende lugt, udløst beskyttelse | Modstandskontrol, spændingsverifikation, strømmåling, manuel tilsidesættelsestest |

| Forårsfejl | Træthed fra cykling, korrosion, overbelastning fra trykspidser | Ufuldstændig tilbagevenden til neutral, manglende positionering, fastsiddende ventiler | Manuel betjening føletest, demonteringsinspektion |

| Ekstern tætningslækage | Valg af en passende retningsventil kræver, at flere ydelsesspecifikationer matches med applikationskravene. | Synlig væskeudsivning, våd monteringsflade, tryktab | Visuel inspektion, trykholdetest efter afspærringsventilsektion |

Retningslinjer for forebyggende vedligeholdelse

Effektiv vedligeholdelse af retningsventiler fokuserer på at beskytte den præcise spole-boringsgrænseflade og elektriske komponenter mod nedbrydning.

Væskekvalitetsstyring danner grundlaget. Etabler basislinjevæskens renhed gennem laboratorieanalyse af ny olie og verificer periodisk renhedsniveauer under drift. Mål ISO 4406-koder passende for installerede ventiltyper. Udskift filterelementer med anbefalede intervaller uanset differenstrykindikatorer, da filtre af dybdetypen kan nå kapacitet til fine partikler, mens differenstrykket forbliver lavt.

Temperaturovervågning hjælper med at opdage unormale forhold, før der opstår skade. For høj temperatur indikerer utilstrækkelig kølekapacitet, flowbegrænsninger, der skaber trykfald, eller intern lækage, der genererer varme. Installer temperatursensorer på kritiske steder, herunder ventilmanifoldblokke, især på proportionalventiler, der genererer mere varme fra intern lækage og elektrisk strømafledning.

Udvikle systematiske inspektions- og testprocedurer. Registrer baseline-ydelsesdata, herunder aktuatorcyklustider, maksimalt opnået tryk og magnetstrømstræk under idriftsættelse. Periodisk sammenligning med baseline afslører gradvise nedbrydningstendenser. Responstidsmålinger ved hjælp af tryktransducere og dataindsamlingssystemer registrerer stigende friktion eller forurening før fuldstændig fejl.

Systemdesignere bør specificere ventiler med manuel tilsidesættelse af kritiske funktioner. Manuelle tilsidesættelser giver nøddrift under elektriske fejl og muliggør diagnostisk isolation mellem mekaniske og elektriske fejlkilder. Tilsidesættelsesmekanismen tillader også verifikation af aktuator og belastningsdrift uafhængigt af ventilens elektriske systemer under fejlfinding.

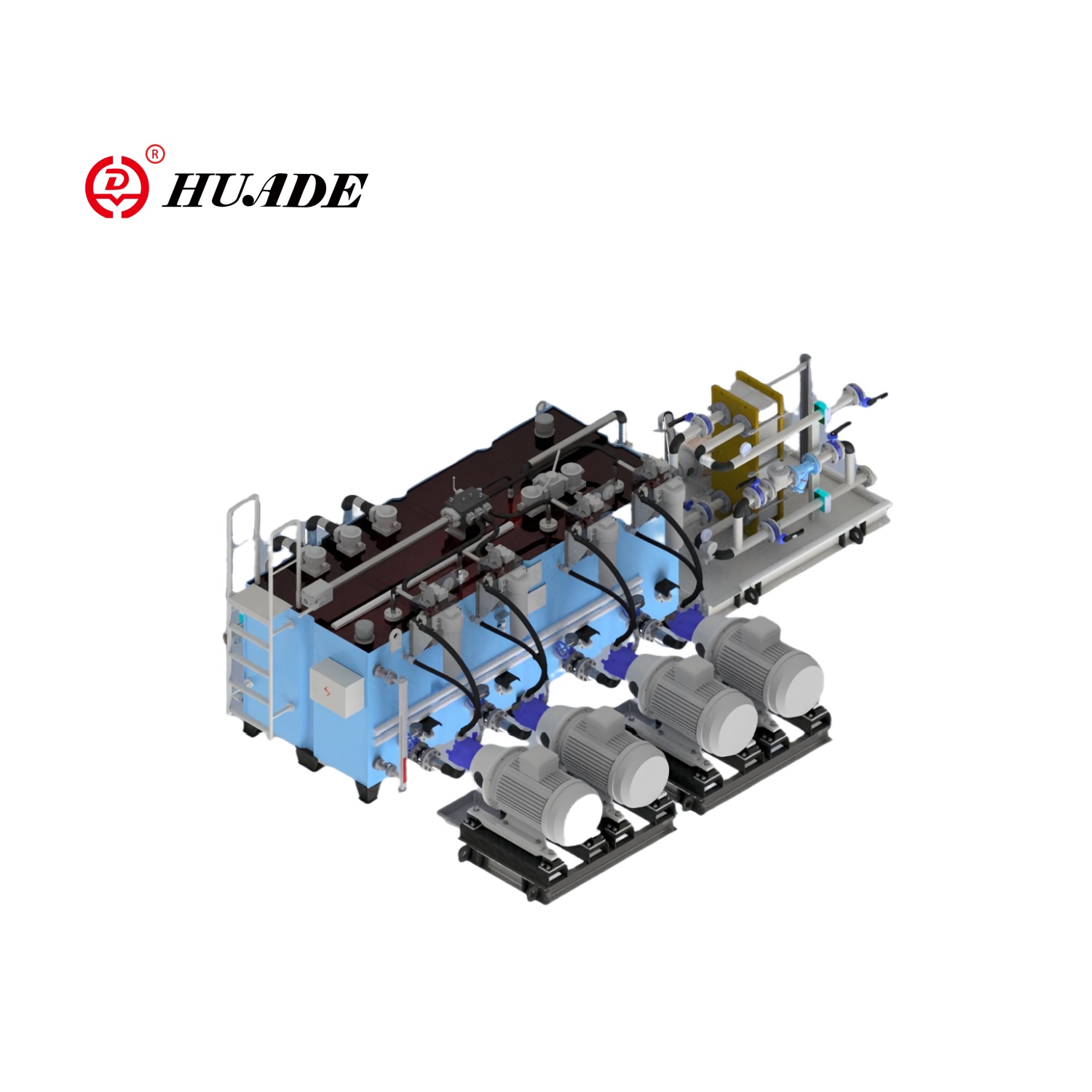

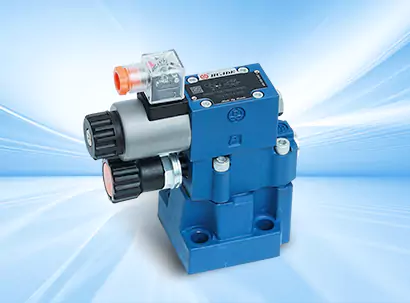

Vissa asiatiska tillverkare som Huade producerar Z2S 10-kompatibla ventiler till lägre priser. Dessa fungerar tillfredsställande i mindre krävande applikationer men kanske inte matchar Bosch Rexroths hållbarhet i tuffa miljöer eller med förorenad olja. Metallurgin och tätningskvaliteten i originalutrustning visar sig generellt sett bättre under lång livslängd.

Retningsventilteknologien fortsætter med at udvikle sig langs adskillige parallelle veje, der hver imødekommer specifikke industrikrav.

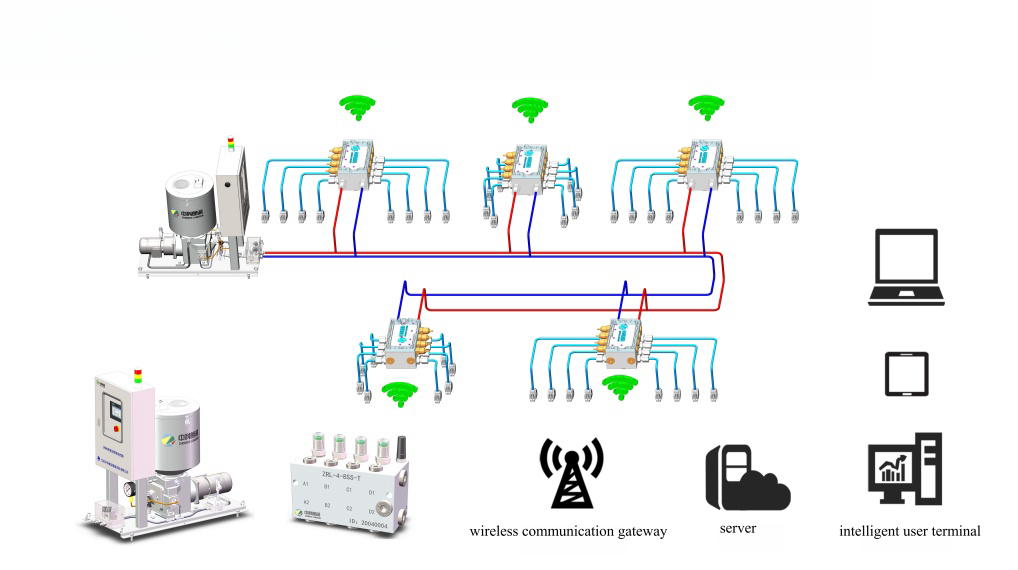

Integration repræsenterer en stor tendens. Moderne ventiler inkorporerer i stigende grad indbygget elektronik, herunder CAN-bus eller industriel Ethernet-kommunikation, indbygget diagnostisk overvågning af spolestrøm og temperatur og selvkalibreringsrutiner, der kompenserer for slid og temperaturpåvirkninger. Disse smarte ventiler skifter fra passive komponenter til aktive systemdeltagere, der rapporterer helbredsstatus og forudsiger vedligeholdelsesbehov.

Energieffektivitet driver løbende forbedringer i flowvejsdesign og materialer. Computerstøttet flowsimulering optimerer interne passager for at minimere turbulens og tryktab. Nogle producenter angiver nu trykfald under 0,5 bar ved nominel flow for standard retningsventiler, halvdelen af de typiske værdier fra tidligere årtier. Lavere trykfald reducerer varmeproduktion og pumpestrømforbrug, hvilket understøtter virksomhedens bæredygtighedsmål og reduktion af driftsomkostninger.

Miniaturisering skubber kontrolkapaciteten ind i mindre pakker. Ventilpatrondesign, der monteres i brugerdefinerede manifolds, opnår høj flowkapacitet fra bemærkelsesværdigt kompakte konvolutter. Disse konfigurationer tjener mobilt udstyr, hvor plads og vægt begrænser systemdesignet kritisk.

Fremtiden bringer sandsynligvis dybere integration mellem væskestrømsventiler og digitale styresystemer. Elektrificering i mobilt udstyr skaber muligheder for fuld elektrisk aktuatorstyring, der erstatter traditionel pilothydraulik. Tilstandsovervågning gennem ventilintegrerede sensorer muliggør forudsigende vedligeholdelsesstrategier, der planlægger service baseret på faktisk komponentsundhed snarere end faste intervaller. Disse udviklinger vil udvide retningsventilernes kapacitet og samtidig forbedre pålideligheden og bæredygtigheden på tværs af fluidkraftapplikationer.