Når du ser på et hydraulisk kredsløbsdiagram, vises 2-vejs hydraulikventildiagrammet som et af de enkleste symboler på siden. To forbundne kasser, et par linjer, måske et fjedersymbol. Men dette grundlæggende element styrer nogle af de mest kritiske funktioner i industrielle systemer, lige fra at holde en 50-tons kranbom på plads til at beskytte dyre pumper mod trykspidser.

En 2-vejs hydraulisk ventil, også kaldet en 2/2 ventil, har to porte og to positioner. Notationen kan umiddelbart virke abstrakt, men den følger et logisk mønster. Det første tal fortæller dig, hvor mange porte ventilen har (hvor væske kommer ind og ud), og det andet tal fortæller dig, hvor mange forskellige positioner ventilen kan tage. I tilfælde af et 2-vejs hydraulisk ventildiagram, har vi at gøre med den mest fundamentale binære logik i væskekraft: flow eller ingen flow.

Tænk på dit køkkenhane. Når du drejer håndtaget, betjener du en grundlæggende tovejsventil. Enten strømmer vand, eller også gør det ikke. Industrielle 2/2-ventiler fungerer efter samme princip, bortset fra at de muligvis styrer 3.530 liter hydraulikolie i minuttet ved 630 bar tryk i stedet for postevand ved 4 bar.

Læsning af standard 2-vejs hydrauliske ventildiagramsymboler

Den hydrauliske industri bruger ISO 1219-1 som den internationale standard for kredsløbssymboler. Dette betyder noget, fordi en ingeniør i Tyskland skal forstå et diagram tegnet i Japan uden forvirring. Standarden fastslår, at symboler repræsenterer funktion, ikke fysisk udseende. Du ser ikke på et billede af den faktiske ventil. Du ser på et funktionelt kort over, hvad ventilen gør ved væskestrømmen.

I et 2-vejs hydraulisk ventildiagram får hver arbejdsposition sin egen firkantede boks. Da vi har to positioner, vil du altid se to kasser side om side. Boksen nærmest fjedersymbolet eller anden returmekanisme viser hvilepositionen, som er den tilstand ventilen sidder i, når ingen aktiverer den. Den anden boks viser, hvad der sker, når du aktiverer den, uanset om det er at trykke på en knap, aktivere en solenoide eller påføre pilottryk.

Inde i disse kasser fortæller enkle linjer og symboler dig alt om strømningsbaner. En lige linje eller pil betyder, at væske kan passere gennem denne position. Et "T"-symbol, der ligner en linje vinkelret på strømningsvejen, betyder, at porten er blokeret. Hvis du ser et 2-vejs hydraulisk ventildiagram med et "T" i hvilepositionsboksen, ser du på en normalt lukket ventil. Den modsatte konfiguration, med "T" i den aktiverede position, indikerer en normalt åben ventil.

Aktiveringsmetoden vises uden for boksene. Et magnetspolesymbol betyder elektrisk kontrol. En fjeder viser mekanisk retur. En stiplet linje, der peger på ventilen, indikerer pilottrykstyring, hvor et separat hydraulisk signal bevæger ventilen i stedet for direkte mekanisk eller elektrisk kraft.

Portetiketter følger også deres egne standarder. Du vil typisk se "P" for trykindløb (pumpeforbindelse) og "A" for arbejdsporten (aktuatorforbindelse). Nogle gange vil du se "T" for tankretur. Disse bogstavkoder forbliver konsekvente på tværs af producenter, selvom ældre europæiske diagrammer måske bruger tal i stedet for. ISO 9461 standardiserer disse portidentifikationer for at mindske forvirring under installation og vedligeholdelse.

Strukturelle typer: Poppet vs spoledesign i 2-vejs ventiler

Når du bevæger dig forbi 2-vejs hydraulikventildiagrammet på papir til den faktiske fysiske komponent, støder du på to fundamentalt forskellige interne mekanismer. Valget mellem tallerkenventil (også kaldet sædeventil) og spolekonstruktion afgør, om din ventil kan holde en statisk belastning i timevis uden drift eller håndtere hurtig cykling med høj frekvens.

Poppet-ventiler bruger et kegleformet eller skiveformet element, der presser mod et matchende sæde. Når det er lukket, møder metal metal med fjederkraft bagved. Dette skaber, hvad industrien kalder næsten-nul lækage. Hydraulikvæsken kan ikke snige sig forbi en korrekt forseglet tallerkenventil, selv under et tryk på 400 bar. Dette gør 2-vejs ventiler i tallerkenstil til det eneste valg til sikkerhedskritiske applikationer såsom lastholdende kredsløb på lifte eller mobile kraner.

FCI 70-2 lækagestandarden kvantificerer denne ydeevne. Klasse IV tillader lækage svarende til 0,01 % af den nominelle kapacitet, hvilket fungerer fint til generel industriel brug. Men når du har brug for absolut sikkerhed, angiver du Klasse V eller Klasse VI. Klasse VI, nogle gange kaldet soft-seat-klassificering, tillader kun milliliter pr. minut af lækage selv ved fuldt differenstryk. Kun tallerkenventiler opnår pålideligt disse klassifikationer, fordi tætningsmekanismen ikke afhænger af snævre mekaniske spillerum, der uundgåeligt slides.

Spoleventiler har en anden tilgang. En præcist bearbejdet cylindrisk kerne glider ind i en lige så præcis boring. Lander på spoleblokkens flow, mens riller tillader det. Afstanden mellem spole og boring skal være stor nok til at tillade jævn bevægelse, men lille nok til at minimere lækage. Dette iboende kompromis betyder, at spoleventiler altid lækker internt til en vis grad.

Men spoledesign giver deres egne fordele. Svartider har en tendens til at være mere konsistente og forudsigelige. Produktionsomkostningerne er lavere for simple on-off-applikationer. I systemer, hvor en vis lækage ikke betyder noget, såsom midlertidig kredsløbsisolering under vedligeholdelse, fungerer en spole-type 2-vejs ventil perfekt til lavere omkostninger.

Ydeevneforskellene viser sig tydeligt i rigtige applikationer. Installer en spoleventil på en lodret cylinder, der holder en ophængt last, og du vil måle nedadgående drift over timer, da intern lækage lader olie glide forbi. Installer en tallerkenventil klassificeret Klasse VI, og den cylinder forbliver låst på plads i dagevis. Det 2-vejs hydrauliske ventildiagram ser måske identisk ud for begge, men den tekniske virkelighed er fuldstændig forskellig.

| Karakteristisk | Poppet (sæde) ventil | Spoleventil | Applikationspåvirkning |

|---|---|---|---|

| Tætning/Lækage | Næsten nul (Klasse V/VI opnåelig) | Målbar intern lækage (typisk Klasse III/IV) | Bestemmer egnethed til statisk lastholding og sikkerhedskredsløb |

| Responshastighed | Hurtigt, øjeblikkeligt engagement | Konsekvent, typisk langsommere | Kritisk for højfrekvente eller tidsfølsomme kontrolsløjfer |

| Wybór odpowiedniej konfiguracji wymaga dokładnej analizy wymagań systemu, w tym natężenia przepływu, poziomów ciśnienia i projektu obwodu. Wybór pomiędzy standardową wersją SV a zewnętrzną wersją spustową SL zależy od warunków portu A. Funkcje dekompresji są przydatne w zastosowaniach wrażliwych na szok ciśnieniowy. Opcje materiałowe dostosowane są do różnych płynów i warunków środowiskowych. | Meget høj (især patrondesign) | Begrænset af spolediameter og frigang | Poppet-patroner kan skifte massiv hydraulisk kraft |

| Trykvurdering | Op til 630 bar i industripatroner | Varierer efter design, typisk lavere | Højtrykssystemer favoriserer tallerkenkonstruktion |

Dynamisk respons er også forskellig. Poppet-ventiler åbner og lukker hurtigt, fordi slaglængden er kort. Du løfter bare en kegle fra sædet, ikke glider en spole hen over flere porte. Dette gør 2-vejs ventiler af tallerkentype ideelle til applikationer, der kræver øjeblikkelig strømningsinitiering, såsom nødstopkredsløb eller anti-kavitationsbeskyttelse.

Kritiske kredsløbsapplikationer ved hjælp af 2-vejs hydrauliske ventildiagrammer

Den virkelige værdi af at forstå 2-vejs hydrauliske ventildiagrammer bliver tydelig, når du ser, hvor disse komponenter løser faktiske tekniske problemer. Nogle applikationer kræver absolut de specifikke egenskaber, som 2/2-ventiler giver.

Belastningsholde- og modvægtskredsløb

Forestil dig en gravemaskine, der holder en fuld skovl tre meter i vejret. Den hydrauliske cylinder, der understøtter denne belastning, må ikke glide nedad selv en millimeter, selv over timer, selvom en hydraulikslange udvikler en lille lækage. Dette kræver pilotbetjente kontraventiler, som er specialiserede 2-vejs elementer vist i kredsløbsdiagrammer med en ekstra stiplet linje, der angiver pilotkontrolporten.

[Billede af modvægtsventilkredsløbsdiagram]Direkte virkende magnetventiler bruger elektromagnetisk kraft til at flytte ventilelementet direkte. Når du aktiverer spolen, trækker magnetfeltet et armatur, der fysisk skubber klappen eller spolen. Disse ventiler reagerer meget hurtigt, ofte inden for millisekunder, fordi der ikke er noget mellemtrin. Men den tilgængelige elektromagnetiske kraft begrænser ventilstørrelsen. Større ventiler har brug for større solenoider, som bruger mere elektrisk strøm og genererer mere varme.

Den nul-lækage karakteristik af tallerkenkonstruktion gør POCV'er til at fungere. Selv en lille lækagerate ville få bommen til at synke langsomt. Men POCV'er har en begrænsning. De er ikke måleapparater. De er enten helt lukkede eller helt åbne. Når du sænker en tung last assisteret af tyngdekraften, kan en simpel POCV forårsage rykkende bevægelser, da ventilen jager mellem åben og lukket tilstand.

Det er her, modvægtsventiler kommer ind i billedet. En modvægtsventil er et mere sofistikeret 2-vejs element, der kombinerer en kontraventil til frit flow i én retning med en trykstyret aflastningsventil til returvejen. Det 2-vejs hydrauliske ventildiagram for en modvægtsventil viser tre funktionelle komponenter: kontraventilen, aflastningselementet og et pilotstempel, der reducerer åbningstrykket i aflastningsventilen.

Når operatøren starter en sænkebevægelse, virker pilottrykket fra retningsreguleringsventilen på pilotstemplet. Dette pilotsignal kombineres med belastningsinduceret tryk for at modulere aflastningsventilen og måle returstrømmen. Resultatet er jævn, kontrolleret nedstigning selv med tunge overskridende belastninger. Ved at montere modvægtsventilen direkte på aktuatoren i stedet for på hovedreguleringsventilen, lokaliserer du flowstyringsansvaret lige der, hvor det betyder mest.

Akkumulator opladnings- og aflæsningskredsløb

I systemer, der anvender pumper med fast deplacement med hydrauliske akkumulatorer, har du brug for en speciel 2-vejs aflastningsventil for at styre pumpeflowet effektivt. Når akkumulatoren når fuld opladning, spilder energi og genererer varme at fortsætte med at pumpe mod det tryk. Aflæsningsventilen løser dette ved at omdirigere pumpeflowet til tanken ved næsten nul tryk, når akkumulatoren er opladet.

Den typiske akkumulatorladeventil er et to-trins patronelement med et tallerkenpilottrin og spolehovedtrin. 2-vejs hydraulikventildiagrammet viser, at det forbinder pumpeflowet (P) til enten akkumulatoren eller tanken (A og B). Når systemtrykket falder til under det "åbne" sætpunkt på grund af aktuatorbrug, blokerer ventilen for tankretur, hvilket tvinger pumpen til at strømme tilbage til akkumulatoropladning. Når trykket stiger til "lukke" sætpunktet, skifter ventilen for at aflæse pumpen.

Dette kræver soft-shift-egenskaber og ordentlig dæmpning i designet. Bratte overgange mellem læsning og aflæsning skaber trykspidser, der beskadiger pumper og spændingsfittings. Veldesignede aflastningsventiler inkluderer indvendige dæmpningskamre, der sænker omskiftningsbevægelsen og spreder trykovergangen over flere millisekunder i stedet for et øjeblikkeligt snap.

Flowkontrol til hastighedsregulering

2-vejs hydrauliske flowreguleringsventiler vises i kredsløbsdiagrammer med et gasspærresymbol, vist som to vinklede linjer eller kurver, der danner en indsnævret passage. En justerbar gasspjæld tilføjer en diagonal pil gennem begrænsningssymbolet, der indikerer variabelt åbningsområde. Disse ventiler styrer aktuatorhastigheden ved at begrænse flowhastigheden i stedet for at blokere den fuldstændigt.

Forholdet mellem flow og hastighed følger hydrauliske grundprincipper. For en given cylinderboring er hastighed lig med strømningshastighed divideret med stempelareal. Ved at begrænse flowet gennem en justerbar åbning styrer du direkte, hvor hurtigt cylinderen trækkes ud eller tilbage. Gashåndtaget skaber et trykfald, og flowet gennem denne begrænsning afhænger af kvadratroden af trykforskellen over den.

Avancerede 2-vejs flowreguleringsventiler inkluderer trykkompensation. 2-vejs hydraulikventildiagrammet viser dette som et ekstra trykstyret element, normalt repræsenteret af en pil, der angiver kompensatorstemplet. Denne kompensator justerer automatisk gasspjældets åbning for at opretholde konstant flowoutput uanset belastningstrykvariationer. Uden kompensation ville en cylinder sænke farten, når belastningen øges, fordi højere belastningstryk reducerer differensen over gashåndtaget. Med kompensation holder ventilen cylinderhastigheden stabil, selvom belastningen ændrer sig dramatisk.

Patronventilteknologi og højdensitetskontrol

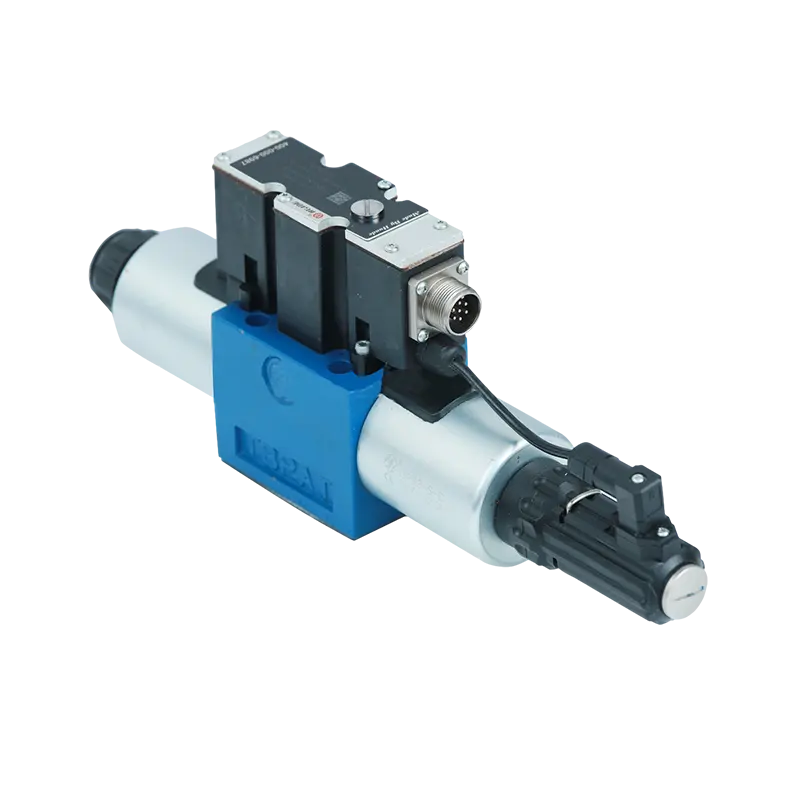

Når du har brug for at skifte meget høje flowhastigheder i kompakte rum, kan 2-vejs hydraulikventildiagrammet vise et patron-lignende element snarere end en konventionel kropsmonteret ventil. Patronventiler, også kaldet slip-in logiske elementer, repræsenterer en sofistikeret tilgang til hydraulisk kontrol, der maksimerer effekttætheden.

En patronventil er i det væsentlige et hydraulisk logisk modul indsat i en manifoldboring og styret af en separat dækplade. Symbolet for 2-vejs hydraulisk ventildiagram ligner standardventiler, men den fysiske implementering er fuldstændig anderledes. I stedet for en selvstændig enhed med gevindporte har du en cylindrisk patron, der falder ned i et præcisionsbearbejdet hulrum. Alt VVS er internt i manifoldblokken.

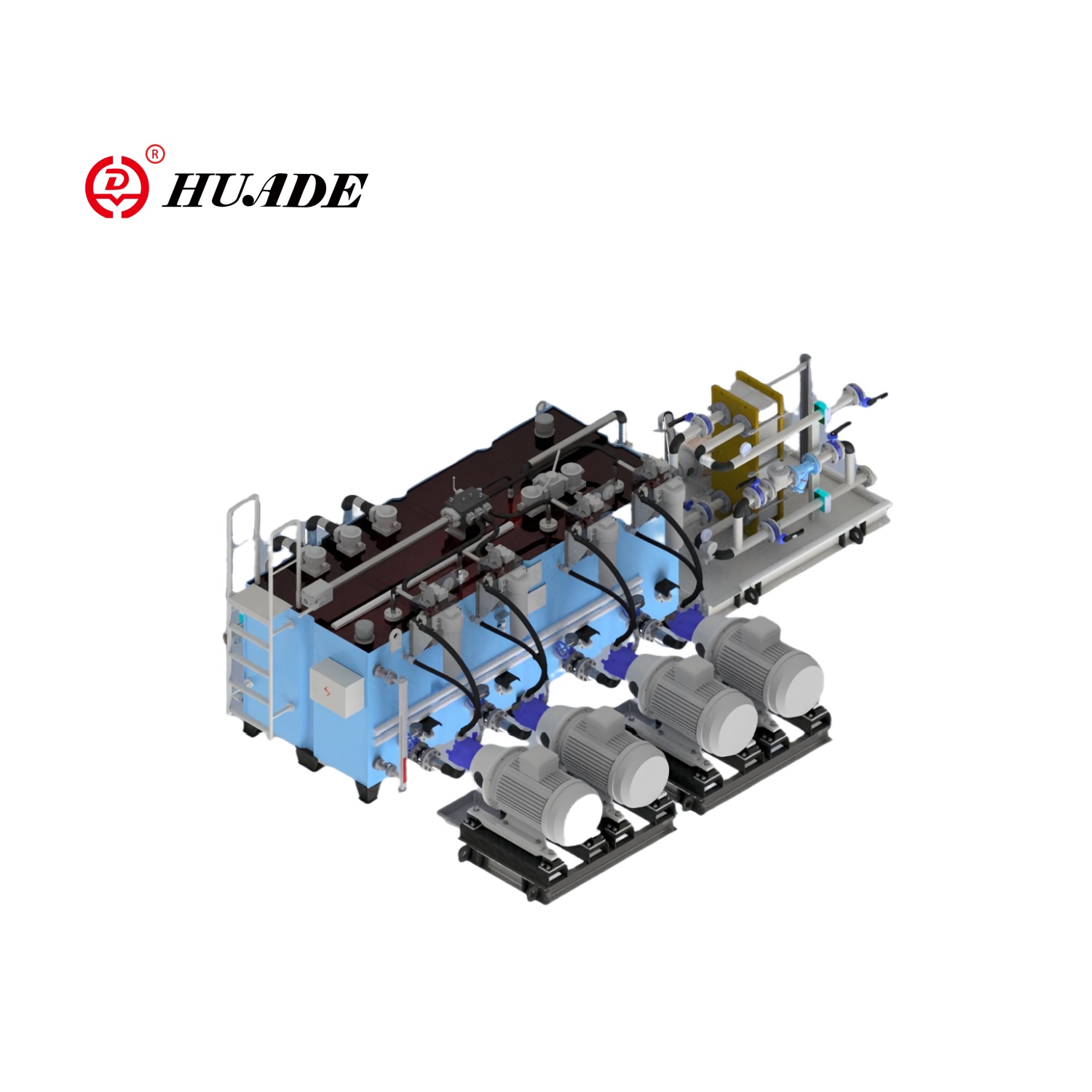

Denne arkitektur muliggør ekstrem flowkapacitet. Industrielle 2-vejs patronventiler håndterer op til 3.530 liter i minuttet, mens de opretholder meget lavt tryktab, ofte under 1 bar selv ved maksimalt flow. Højt flow med lavt trykfald oversættes direkte til energieffektivitet. Mindre tryktab betyder mindre varmeproduktion og lavere driftsomkostninger.

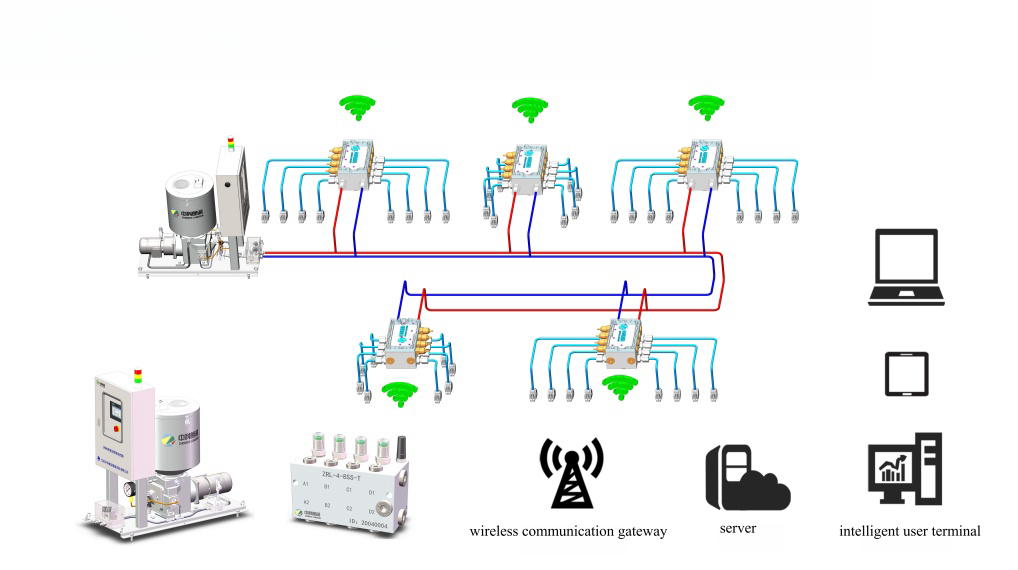

Styringsprincippet bruger pilotforstærkning. En lille pilotventil, som måske kun skifter et par liter i minuttet, styrer højtryksolie, der flytter hovedpatronventilen. Dette afkobler styreeffekten fra hovedstrømningseffekten. Du kan skifte hundredvis af kilowatt hydraulisk kraft ved hjælp af en lille solenoide, der bruger måske 20 watt elektrisk.

Patrondesignet indeholder også diagnostiske funktioner. Kontroldæksler omfatter typisk lækagedetektionsporte og inspektionsvinduer. Når interne tætninger begynder at svigte, vises den lækkede olie ved disse diagnostiske porte, før systemets ydeevne forringes mærkbart. Denne tidlige advarsel forhindrer uventet nedetid.

En vigtig overvejelse er pilotforsyningskrav. 2-vejs hydraulikventildiagrammet skal vise pilottrykkilden. Nogle patronventiler kan fungere som normalt åbne eller normalt lukkede afhængigt af pilotkonfigurationen. Dækpladens design bestemmer logikken, mens selve patronen forbliver den samme. Denne modularitet reducerer lagerkravene, da ét patronvarenummer tjener flere funktioner.

Magnetaktivering: Direkte vs pilotbetjent

Selv når dit 2-vejs hydrauliske ventildiagram er korrekt tegnet, og du har valgt passende komponenter, kan der opstå problemer under drift. Forståelse af almindelige fejltilstande hjælper med hurtig diagnose og forhindrer mindre problemer i at blive dyre fejl.

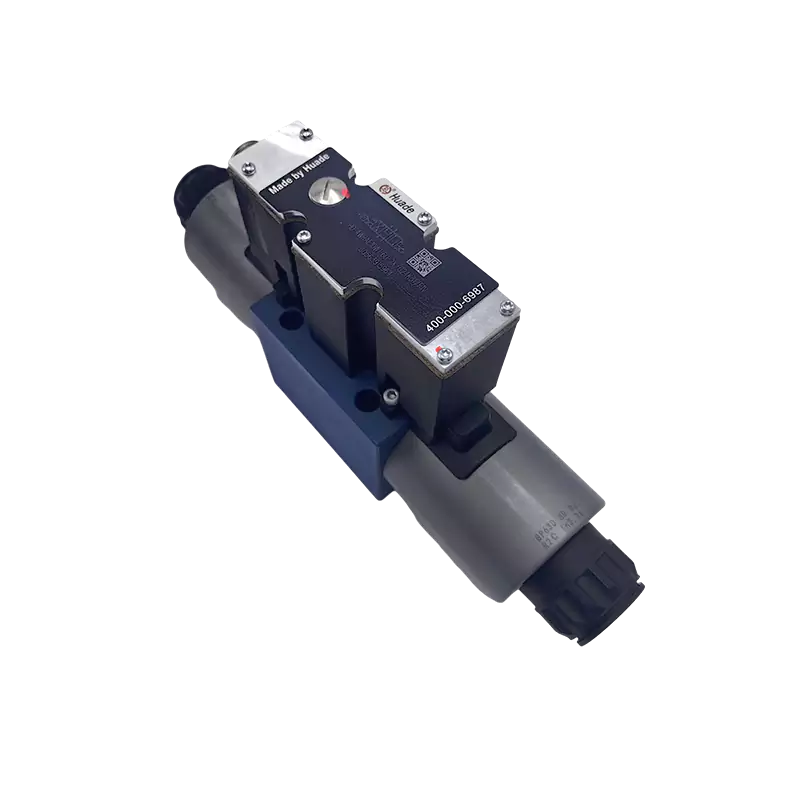

Direkte virkende magnetventiler bruger elektromagnetisk kraft til at flytte ventilelementet direkte. Når du aktiverer spolen, trækker magnetfeltet et armatur, der fysisk skubber klappen eller spolen. Disse ventiler reagerer meget hurtigt, ofte inden for millisekunder, fordi der ikke er noget mellemtrin. Men den tilgængelige elektromagnetiske kraft begrænser ventilstørrelsen. Større ventiler har brug for større solenoider, som bruger mere elektrisk strøm og genererer mere varme.

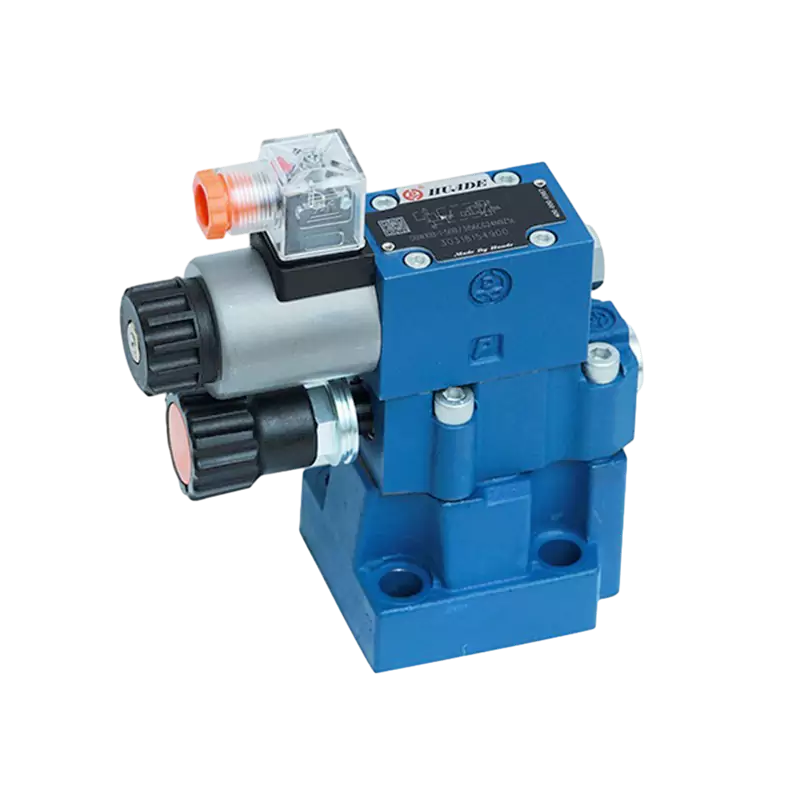

Pilotbetjente magnetventiler tager en to-trins tilgang. Solenoiden flytter en lille pilotventil, som derefter dirigerer hydraulisk tryk for at flytte hovedventilelementet. Dette udnytter hydraulisk kraftmultiplikation. En lille magnetventil med lav effekt styrer en pilot, der skifter højtryksolie, der driver en stor hovedspole eller ventil. Resultatet er, at pilotbetjente 2-vejs ventiler kan håndtere meget højere flowhastigheder end direkte virkende designs.

Afvejningen er responstid. Pilotbetjente ventiler reagerer langsommere, fordi pilottrinnet skal bevæge sig først, derefter sætte et kontrolkammer under tryk og derefter vente på, at hovedelementet skifter. Denne ekstra forsinkelse er måske kun 20 til 50 millisekunder, men i højhastighedsautomatisering eller præcis bevægelseskontrol er disse millisekunder vigtige.

I praksis fungerer direkte virkende magnetventiler godt op til omkring 80 liter i minuttet ved standard industritryk. Ud over det har du typisk brug for pilotdrift. 2-vejs hydraulikventildiagrammet angiver ikke altid hvilken type, så du skal tjekke producentens datablade, når responstiden er kritisk.

En anden overvejelse er strømforbruget under holding. Direkte virkende solenoider har brug for kontinuerlig strøm for at holde ventilen åben mod fjederkraft og væsketryk. Pilotbetjente ventiler bruger tryk til at holde hovedelementet, så solenoiden behøver kun at holde den lille pilotventil forskudt. Dette reducerer elektrisk belastning og varmeudvikling i magnetspolen.

Udvælgelseskriterier og tekniske specifikationer

Når du designer et kredsløb og beslutter dig for, hvilken 2-vejs hydraulikventil der skal specificeres, fortæller diagrammet dig logikken, men ikke ydeevnekravene. Flere nøgleparametre bestemmer, om en ventil vil fungere pålideligt i din applikation.

Maksimalt arbejdstryk definerer den strukturelle grænse. En ventil, der er normeret til 350 bar, vil svigte katastrofalt, hvis du overskrider dette tryk betydeligt. Men trykvurdering alene fortæller ikke hele historien. Nogle ventiler bibeholder kun deres nominelle flow op til et vist tryk, og reducerer derefter, når trykket stiger på grund af deformation af indre spillerum eller tætningskompression.

Flowkapacitet kræver omhyggelig tilpasning til systembehov. Underdimensionerede ventiler skaber for stort trykfald, hvilket spilder energi og genererer varme. Overdimensionerede ventiler koster mere og kan forårsage ustabilitet i styringen. Ventilkoefficienten (Cv) kvantificerer, hvor meget flow der passerer igennem for et givet trykfald. Du beregner påkrævet Cv ud fra din flowhastighed og acceptable tryktab, og vælg derefter en ventil, der opfylder dette krav med en vis sikkerhedsmargin.

| Parameter | Teknisk betydning | Typisk område (eksempel industrielle ventiler) |

|---|---|---|

| Integrations- og installationsformular | Strukturel integritet og holdbarhed grænse | 210 til 630 bar til industrielle patronventiler |

| Maksimal flowhastighed | Gennemløbskapacitet og trykfald | 7,5 til 3.530 L/min afhængig af design |

| Svartid | Mulighed for dynamisk hastighed og cyklushastighed | 5-20 ms (direktevirkende) til 30-80 ms (pilotbetjent) |

| Lækageklasse (FCI 70-2) | Standard tætningsevne | Klasse IV (generelt) til Klasse VI (sikkerhedskritisk) |

| Driftstemperaturområde | Tætnings- og viskositetsgrænser | Klasse IV (generelt) til Klasse VI (sikkerhedskritisk) |

| Væskeviskositetsområde | Korrekt drift og tætningskompatibilitet | 15 til 400 cSt for de fleste industrielle ventiler |

Lækageklassificering betyder mest i lastholdende applikationer. Hvis dit 2-vejs hydrauliske ventildiagram viser en ventil, der skal forhindre belastningsforskydning, angiv Klasse V eller Klasse VI. Til simpel isolering under vedligeholdelse er klasse IV tilstrækkelig. Omkostningsforskellen mellem lækageklasser kan være betydelig, så overspecificer ikke unødigt.

Responstiden bliver kritisk i automatiserede produktionslinjer eller mobilt udstyr, hvor cyklustiden bestemmer produktiviteten. Hvis din gravemaskinebom skal stoppe med at bevæge sig inden for 100 millisekunder, når operatøren slipper joysticket, skal dit ventilvalg understøtte denne timing. Tag hensyn til både ventilskiftetid og den tid, der kræves for at trykket opbygges eller kollapser i kredsløbet.

Væskekompatibilitet er ikke til forhandling. Standard nitril (NBR) tætninger fungerer fint med petroleumsbaseret hydraulikolie, men svulmer op og svigter i visse syntetiske væsker. Hvis du bruger biologisk nedbrydelig ester-baseret hydraulikvæske eller brandsikker vandglykol, skal du udtrykkeligt kontrollere forseglingskompatibiliteten. Det forkerte tætningsmateriale fører til tidlig fejl, selvom alle andre specifikationer er korrekte.

Driftstemperatur påvirker både tætningslevetid og væskeviskositet. Hydraulikoliens viskositet ændrer sig dramatisk med temperaturen. Ved -20°C kan din ISO VG 46-olie være lige så tyk som honning. Ved 80°C flyder det som vand. Denne viskositetsændring påvirker trykfaldet gennem ventiler og kan påvirke responstiden. Nogle 2-vejs flowreguleringsventiler bruger skarpkantede åbninger, specielt fordi flow gennem en skarp kant er mindre viskositetsafhængig end flow gennem en lang passage med lille diameter.

Fejlfinding af almindelige problemer med 2-vejs ventilkredsløb

Selv når dit 2-vejs hydrauliske ventildiagram er korrekt tegnet, og du har valgt passende komponenter, kan der opstå problemer under drift. Forståelse af almindelige fejltilstande hjælper med hurtig diagnose og forhindrer mindre problemer i at blive dyre fejl.

Kontaminering og responsnedbrydning

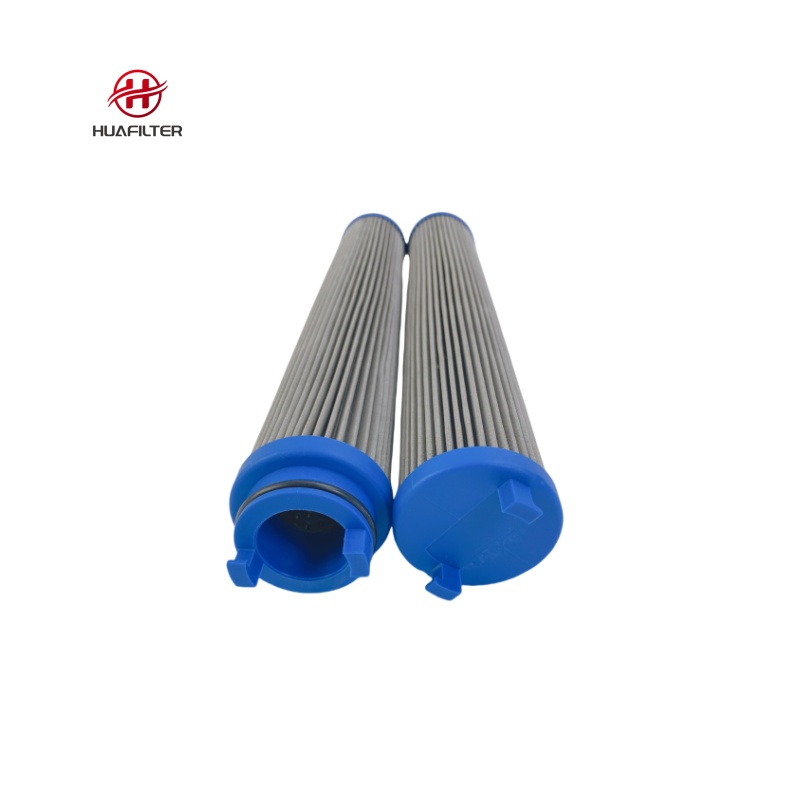

Væskeforurening er den førende årsag til problemer med ventilydelse. Når hydraulikolie bliver forurenet med partikler, eller viskositeten forringes ved termisk nedbrydning, opstår der flere symptomer. Træg reaktion er ofte det første tegn. Snavspartikler sætter sig fast i de små mellemrum mellem bevægelige dele, hvilket skaber friktion, der forsinker ventilaktiveringen. En ventil, der skulle skifte på 15 millisekunder, kan tage 50 millisekunder, når den er forurenet.

Denne tilsyneladende mindre forsinkelse går gennem systemet. I automatiseret fremstilling summer hver cyklus ekstra millisekunder op til tabt produktion. I mobilt udstyr føles operatørens reaktion træg, hvilket reducerer positioneringsnøjagtigheden. Hvad værre er, forsinket ventillukning forårsager trykstigninger, da bevægelige aktuatorer pludselig støder på modstand, hvilket genererer stødbølger, der trætter fittings og slanger.

ISO 4406 renhedsstandard kvantificerer partikelforurening. Et typisk industrielt hydraulisk system kan målrette 19/17/14, som angiver maksimale partikelantal ved 4, 6 og 14 mikron størrelser. Men servoventiler og højtydende proportionalventiler har brug for meget renere væske, måske 16/14/11. Når olien overskrider disse grænser, forringes ventilens ydeevne målbart.

Regelmæssig olieanalyse og filterudskiftning opretholder ventilens responstider. Filtreringssystemer af høj kvalitet betaler sig hurtigt tilbage ved at forhindre forureningsrelaterede problemer. Nogle avancerede systemer inkluderer online-partikeltællere, der advarer operatører, når forurening når advarselsniveauer, hvilket muliggør forebyggende handling, før ventilens ydeevne forringes.

Valve Chatter og dynamisk ustabilitet

Ventilknald beskriver hurtig, gentagen åbning og lukning omkring driftspunktet. Du hører det som en summende eller hamrende lyd, og det kan ødelægge ventilkomponenter gennem hurtig mekanisk cykling. Chatter indikerer normalt forkert ventilstørrelse eller utilstrækkelig systemtrykforskel, ikke komponentfejl.

Når en ventils flowkoefficient ikke matcher systemets faktiske flowbehov, arbejder ventilen i et ustabilt område af sin flowkurve. Små trykudsving forårsager store positionsændringer, hvilket skaber oscillation. Ventilen jager mellem åben og lukket tilstand og sætter sig aldrig i en stabil position.

Trykforskel påvirker også dette. Hvis opstrøms- og nedstrømstrykket er for tæt, har ventilen utilstrækkelig kraft til at holde en stabil position. Branchepraksis anbefaler at opretholde mindst 1 psi (0,07 bar) differens over flowreguleringsventiler for at sikre stabil drift. Når differentialet falder til under dette, bliver det sandsynligt, at der bliver snakket.

Løsningen involverer korrekt ventilstørrelse baseret på krav til minimum trykfald frem for kun maksimal flowkapacitet. En ventil, der er dimensioneret til det absolutte maksimale flow, kan være for stor til normal drift, hvilket efterlader utilstrækkelig differens til at opretholde stabiliteten. Bedre til størrelse ventiler til typiske driftsforhold med tilstrækkelig trykmargin, accepter derefter noget højere trykfald ved maksimalt flow.

Intern lækage og belastningsdrift

I kredsløb, der bruger 2-vejs ventiler til lastholding, viser enhver intern lækage sig som langsom, kontinuerlig drift. En ophængt last sænkes gradvist. En vandret aktuator trækker sig langsomt tilbage. Denne drift er måske knap mærkbar i løbet af minutter, men bliver tydelig over timer eller et helt skift.

Kontroller først, om problemet faktisk er 2-vejsventilen eller andre steder i kredsløbet. Tilslut en trykmåler ved ventiludgangen og hold øje med trykfald. Hvis trykket falder støt med aktuatoren låst, er der noget, der lækker. Hvis trykket holder konstant, men aktuatoren stadig driver, sker der lækage nedstrøms, muligvis på tværs af aktuatorens stempeltætninger.

Når selve 2-vejs ventilen er utæt, skal du afgøre, om den overskrider dens designspecifikation eller er forringet på grund af slid. En klasse IV-ventil, der lækker ved 0,01 % af det nominelle flow, fungerer efter specifikationen, selvom den måske ikke er tæt nok til din applikation. I dette tilfælde har du brug for en strammere klassificering som klasse VI, ikke en ventilreparation.

Hvis en tidligere tæt ventil begynder at lække, skal du inspicere for tre almindelige årsager. Forurening kan beskadige tætningsflader. Termisk cykling kan have forringet tætningsmateriale. Trykspidser ud over klassificeringen kan have beskadiget tallerkensædet. Nogle gange trænger ventilen bare til at blive renset og friske tætninger. Andre gange har applikationen overskredet ventilens designgrænser, og du har brug for en mere robust komponent.

Det er vigtigt at forstå forskellen mellem designbegrænsninger og komponentfejl, fordi løsningerne er fuldstændig forskellige. At bede om en strammere lækageklasse på designstadiet koster lidt mere, men løser problemet permanent. Gentagne gange at udskifte slidte ventiler, der aldrig var egnede til anvendelsen, spilder tid og penge, mens problemet aldrig rigtig løses.

Det 2-vejs hydrauliske ventildiagram på dit diagram ser måske simpelt ud, men disse elementer muliggør nogle af de mest kritiske funktioner i væskekraftsystemer. At få diagrammet rigtigt, vælge passende komponenter og vedligeholde dem korrekt sikrer, at dine hydrauliske kredsløb leverer pålidelig ydeevne i mange års drift.