Hydrauliske kontrolventiler tjener som beslutningscentre for væskekraftsystemer. Ethvert hydraulisk kredsløb afhænger af disse komponenter for at regulere tre grundlæggende parametre: væskestrømningsretningen, trykniveauet i systemet og den hastighed, hvormed væsken bevæger sig gennem aktuatorer. At forstå hydrauliske styreventiltyper er afgørende for alle, der er involveret i at designe, vedligeholde eller fejlfinde hydrauliske systemer på tværs af industrier fra fremstilling til rumfart.

Klassificeringen af hydrauliske reguleringsventiltyper følger en funktionel ramme, der er forblevet konsistent gennem årtiers hydraulisk ingeniørpraksis. Denne ramme opdeler alle hydrauliske ventiler i tre primære kategorier baseret på, hvad de kontrollerer. Retningsreguleringsventiler bestemmer, hvor væsken går. Trykreguleringsventiler styrer den kraft, der er til rådighed i systemet. Flowreguleringsventiler regulerer, hvor hurtigt aktuatorer bevæger sig. Inden for hver kategori findes en række specialiserede designs, der hver især er konstrueret til at imødekomme specifikke operationelle krav.

Forståelse af klassificering af hydraulisk kontrolventil

Klassifikationssystemet med tre søjler for hydrauliske styreventiltyper opstod ud fra et praktisk teknisk behov: at organisere komponenter efter deres primære funktion i det hydrauliske kredsløb. Denne klassificering er ikke vilkårlig. Det afspejler den grundlæggende fysik i hydrauliske systemer, hvor væskekraft kan styres gennem retningsbestemt routing, trykregulering eller flowbegrænsning.

Retningsreguleringsventiler (DCV'er)styre hydraulikvæskens vej gennem systemet. Når en operatør aktiverer et håndtag for at forlænge en cylinder eller vende en motor, omdirigerer en retningsreguleringsventil flowet fra pumpen til den passende aktuatorport. Disse ventiler regulerer ikke tryk eller strømningshastighed direkte; de åbner og lukker simpelthen specifikke væskebaner. En dobbeltvirkende cylinder kræver en fire-vejs retningsventil med tilslutninger til pumpetryk (P), tankretur (T) og to aktuatorporte (A og B).

Trykreguleringsventiler (PCV'er)opretholde sikre driftsforhold ved at regulere den kraft, der er tilgængelig i systemet. Hydraulisk tryk repræsenterer lagret energi, og for højt tryk kan sprænge slanger, beskadige tætninger eller ødelægge pumpekomponenter. Trykreguleringsventiler reagerer på ændringer i systemtrykket ved at åbne aflastningsveje til tanken eller ved at begrænse flowet for at opretholde specifikke trykniveauer i forskellige kredsløbsgrene. En aflastningsventil indstillet til 3000 PSI vil revne åben, når systemtrykket nærmer sig denne grænse, hvilket beskytter nedstrøms komponenter mod overtryksskader.

Flow Control Valves (FCV'er)bestemme aktuatorhastigheden ved at regulere mængden af væske, der passerer gennem kredsløbet pr. tidsenhed. Hastigheden af en hydraulisk cylinder eller motor afhænger direkte af, hvor meget væske der kommer ind i den. En flowreguleringsventil begrænser dette volumen ved hjælp af en åbning eller gasspjæld. Når belastningsforholdene ændres under drift, justeres kompenserede flowreguleringsventiler automatisk for at opretholde ensartet aktuatorhastighed uanset trykvariationer.

Denne funktionelle adskillelse betyder, at et enkelt hydraulisk kredsløb typisk kræver, at flere ventiltyper arbejder sammen. Et mobilt gravemaskine-bomkredsløb kan bruge en retningsreguleringsventil til at vælge udskydning eller tilbagetrækning, en modvægtsventil for at forhindre belastningsfald og en flowreguleringsventil til at udjævne bevægelsen. Forståelse af, hvilke hydrauliske styreventiltyper, der adresserer hvilke kontrolmål, er grundlaget for effektivt systemdesign.

Tryktilsidesættelse (revner til fuld flow)

Retningsreguleringsventiler identificeres ved hjælp af en standardiseret notation, der beskriver deres konfiguration. Notationen følger et "måder og positioner"-format. En fire-vejs, tre-positions ventil er skrevet som 4/3 (fire porte, tre koblingspositioner). Antallet af måder refererer til de eksterne forbindelser: typisk trykindløb (P), tankretur (T eller R) og en eller flere arbejdsporte (A, B, C). Antallet af positioner beskriver, hvor mange stabile koblingstilstande ventilen kan opretholde.

Den mest almindelige konfiguration i industriel hydraulik er 4-vejs tre-positionsventilen (4/3). Dette design giver en neutral midterposition, hvor ventilen kan programmeres til at forbinde porte på forskellige måder afhængigt af applikationen. En lukket centerventil blokerer alle porte i neutral, hvilket gør det muligt at tømme pumpen. En åben centerventil returnerer pumpestrømmen direkte til tanken ved lavt tryk, hvilket reducerer energiforbruget, når der ikke udføres noget arbejde. En tandem-center-konfiguration aflaster pumpen, samtidig med at aktuatorerne kan flyde frit.

Den interne mekanisme af retningsreguleringsventiler falder i to grundlæggende designs: spoleventiler og tallerkenventiler. Den tekniske afvejning mellem disse designs former deres anvendelsesområde.

Spoleventiler bruger et cylindrisk element med præcist bearbejdede områder, der glider i en boring for at dække og afdække porte. Afstanden mellem spolen og boringen skal være minimal (typisk 5-25 mikron) for at reducere intern lækage, mens den stadig tillader jævn bevægelse. Dette design udmærker sig i applikationer, der kræver flere strømningsveje og jævne overgange mellem positioner. Pilotbetjente, fire-vejs, tre-positions spoleventiler er standard i mobilt udstyr, fordi de kan håndtere komplekse centerportkonfigurationer. Den nødvendige frigang betyder dog, at spoleventiler har iboende intern lækage, hvilket kan forårsage aktuatordrift, når belastningen holdes i længere perioder.

Poppet-ventiler bruger et skive- eller kegleelement, der sidder mod en ventilflade, typisk hjulpet af fjederkraft og indløbstryk. Når den er lukket, skaber ventilen metal-til-metal eller elastomer-til-metal kontakt, hvilket opnår nul lækage. Dette design giver de hurtigste responstider og højeste flowkapacitet for en given kuvertstørrelse. Moderne kompakte retningsreguleringsventiler af tallerkentype, der følger DIN-standarder, kan opnå cyklushastigheder på over 100 operationer i minuttet uden målbar lækage i lukket tilstand. Begrænsningen af tallerkenventiler forekommer i applikationer, der kræver kompleks strømningsruting eller mellempositionering.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Intern lækage | Lille, men til stede (på grund af clearance) | Nul når lukket |

| Flowstiens kompleksitet | Fremragende (flere portkonfigurationer) | Begrænset (simpel routing) |

| Responshastighed | Moderat | Meget hurtigt (2-5 ms typisk) |

| Lastholdeevne | Begrænset (aktuatordrift mulig) | Fremragende (ingen drift) |

| Forureningsfølsomhed | Moderat til høj | Moderat |

| Typiske applikationer | Mobilt udstyr, industriel automation | Lasthold, fastspænding, sikkerhedssystemer |

Denne funktionelle adskillelse betyder, at et enkelt hydraulisk kredsløb typisk kræver, at flere ventiltyper arbejder sammen. Et mobilt gravemaskine-bomkredsløb kan bruge en retningsreguleringsventil til at vælge udskydning eller tilbagetrækning, en modvægtsventil for at forhindre belastningsfald og en flowreguleringsventil til at udjævne bevægelsen. Forståelse af, hvilke hydrauliske styreventiltyper, der adresserer hvilke kontrolmål, er grundlaget for effektivt systemdesign.

Aktiveringsmetoder til retningsreguleringsventiler omfatter manuelle håndtag, mekaniske knaster, pneumatiske piloter, hydrauliske piloter, magnetventiler og proportionelle elektroniske kontroller. Valget afhænger af, om applikationen kræver tænd-sluk-kontakt eller kontinuerlig positionering, hvor meget kraft der er til rådighed for aktivering, og om fjernstyring eller automatiseret styring er nødvendig.

Trykreguleringsventiler: Systemsikkerhed og regulering

Trykreguleringsventiler opretholder systemets integritet ved at forhindre destruktive overtryksforhold og ved at etablere specifikke trykniveauer i forskellige kredsløbsgrene. Den mest fundamentale trykreguleringskomponent er aflastningsventilen, der fungerer som sikkerhedstilbageløbsspærre for hele det hydrauliske system.

Aflastningsventiler åbner, når systemtrykket overstiger en forudindstillet grænse, hvilket afleder flowet til tanken og forhindrer trykket i at stige yderligere. Alle hydrauliske kredsløb med lukket sløjfe kræver beskyttelsesventilbeskyttelse. Uden denne beskyttelse ville en blokeret aktuator eller lukket retningsventil få trykket til at stige, indtil noget fejler - typisk en sprængt slange, sprængt tætning eller beskadiget pumpe. Aflastningsventiler er kendetegnet ved deres revnetryk (hvor de begynder at åbne) og deres fuldstrømstryk (hvor de passerer maksimalt nominelt flow).

Det indvendige design af sikkerhedsventiler opdeles i to kategorier med væsentligt forskellige ydelseskarakteristika.

Direktevirkende aflastningsventiler bruger systemtryk, der virker direkte på en tallerken- eller spoleelement mod en justerbar fjeder. Når trykkraften overstiger fjederkraften, åbner ventilen. Enkelheden af dette design giver ekstremt hurtig respons, typisk 5-10 millisekunder, med nogle designs der reagerer på 2 millisekunder. Denne hurtige reaktion begrænser effektivt trykstigninger under pludselige belastningsændringer eller pumpestop. Imidlertid udviser direkte virkende ventiler en stor trykoverstyring - forskellen mellem revnetryk og fuldstrømstryk kan være 300-500 PSI eller mere. Ved høje strømningshastigheder kan denne trykoverstyring generere betydelig varme og støj, og nogle gange producerer den karakteristiske "skrigende" lyd fra en overbelastet direktevirkende aflastningsventil.

Pilotbetjente sikkerhedsventiler bruger et to-trins design, hvor en lille pilotventil styrer et større hovedventilelement. Systemtrykket virker på pilottrinnet, som bruger trykforskellen til præcist at placere hovedspolen eller ventilen. Dette design opnår meget strammere trykkontrol med tilsidesættelse typisk begrænset til 50-100 PSI selv ved fuld nominel flow. Pilotbetjente ventiler kører mere støjsvage og genererer mindre varme under aflastningsdrift. Kompromiset er responstid: opbygning af pilottryk og flytning af hovedventilelementet kræver cirka 100 millisekunder, betydeligt langsommere end direktevirkende designs.

| Præstationsparameter | Direkte virkende aflastningsventil | Pilotbetjent aflastningsventil |

|---|---|---|

| Svartid | 5-10 ms (meget hurtigt) | ~100 ms (langsommere) |

| Tryktilsidesættelse (revner til fuld flow) | 300-500 PSI (stor) | 50-100 PSI (minimum) |

| Trykstabilitet | Moderat | Fremragende |

| Wybór odpowiedniej konfiguracji wymaga dokładnej analizy wymagań systemu, w tym natężenia przepływu, poziomów ciśnienia i projektu obwodu. Wybór pomiędzy standardową wersją SV a zewnętrzną wersją spustową SL zależy od warunków portu A. Funkcje dekompresji są przydatne w zastosowaniach wrażliwych na szok ciśnieniowy. Opcje materiałowe dostosowane są do różnych płynów i warunków środowiskowych. | Begrænset til moderat | Høj |

| Støjniveau under aflastning | Kan være høj (skrigende) | Stille |

| Omkostninger og kompleksitet | Lavere, enklere | Højere, mere kompleks |

| Bedste applikation | Forbigående spidsbeskyttelse | Hovedsystem trykkontrol |

Den langsomme reaktion fra pilotbetjente aflastningsventiler skaber en specifik sårbarhed: under pludselige trykstigninger åbner ventilen muligvis ikke hurtigt nok til at forhindre skade. Systemer med hurtige belastningsændringer eller hyppige retningsventilskift bruger ofte en hybrid beskyttelsesstrategi. En lille, hurtigtvirkende direkte aflastningsventil er sat lidt over den hovedpilotbetjente ventil. Under normal drift opretholder den pilotbetjente ventil et stabilt tryk. Under forbigående spidser åbner den direkte virkende ventil inden for 5-10 millisekunder for at klippe toppen og lukker derefter, når den pilotbetjente ventil tager over. Denne kombination maksimerer både spidsbeskyttelse og steady-state trykkontrol.

Ud over de grundlæggende aflastningsfunktioner opfylder specialiserede trykreguleringsventiler specifikke kredsløbskrav:

- Trykreduktionsventilerbegrænse trykket i et forgreningskredsløb til et niveau under hovedsystemets tryk. En slibeoperation kan kræve 1000 PSI, mens hovedsystemet kører ved 3000 PSI. En reduktionsventil opretholder det lavere tryk i slibekredsløbet, beskytter følsomme komponenter og forhindrer overdreven kraft på emnet.

- Sekvensventilerforbliv lukket, indtil indløbstrykket når et forudindstillet niveau, og åbn derefter for at tillade flow til en sekundær funktion. I en borepresse sikrer en sekvensventil, at spændecylinderen fuldfører sit slag (får systemtrykket til at stige), før den lader borecylinderen bevæge sig fremad. Dette forhindrer boring i et usikret emne.

- Modbalance ventilerforhindre løbsk belastning i lodrette eller overløbende applikationer. Disse ventiler kombinerer en pilotbetjent aflastningsventil med en integreret kontraventil. Monteret i aktuatorens returledning skaber modvægtsventilen modtryk, der understøtter belastningen. Pilottrykket fra den forlængende side modulerer ventilen for at tillade kontrolleret nedstigning. Uden modvægtsventiler ville tyngdekraftsbelastninger falde frit, og motordrevne belastninger ville overskride. Designet inkluderer justerbare pilotforhold, med belastningsadaptive modvægtsventiler, der automatisk justerer deres pilotforhold baseret på belastningsforhold for at optimere stabilitet og energieffektivitet.

- Aflæsningsventileromdiriger pumpeflowet til tanken ved lavt tryk, når systemtrykket når et sætpunkt signaleret af en ekstern pilot. Disse ventiler forekommer i akkumulatorkredsløb og høj-lav pumpekredsløb. Når en akkumulator er fuldt opladet, reagerer en aflastningsventil på akkumulatorpilotsignalet og dumper pumpeflowet til tanken, hvilket reducerer energiforbruget og varmeudviklingen, mens trykket i akkumulatoren opretholdes.

Flowkontrolventiler: Hastigheds- og hastighedsstyring

Flowreguleringsventiler regulerer aktuatorhastigheden ved at begrænse mængden af væske, der passerer gennem kredsløbet. Da aktuatorhastigheden er direkte proportional med strømningshastigheden (hastighed = strømningshastighed / stempelareal), giver regulering af strømningshastigheden præcis hastighedskontrol for cylindre og motorer.

Den enkleste strømningskontrolanordning er gasspjældet eller nåleventilen - i det væsentlige en justerbar åbning. Drejning af justeringen skaber en variabel begrænsning i strømningsvejen. Flowhastighed gennem en åbning følger forholdet Q = CA√(ΔP), hvor Q er flowhastighed, C er en flowkoefficient, A er åbningsareal, og ΔP er trykfald over åbningen. Dette afslører den fundamentale begrænsning ved simple drosselventiler: flowhastigheden afhænger af både åbningsindstillingen og trykforskellen over den.

Når belastningstrykket ændres - såsom når en cylinder bevæger sig fra vandret til lodret orientering, ændrer tyngdekraften - ændres trykforskellen over gashåndtaget. Dette får flowhastigheden til at variere, selvom åbningsindstillingen forbliver konstant. Resultatet er inkonsekvent aktuatorhastighed, der varierer med belastningsforholdene. Til applikationer, hvor omtrentlig hastighedskontrol er tilstrækkelig, og omkostningerne er kritiske, forbliver simple drosselsventiler nyttige. Præcisionsapplikationer kræver dog kompensation.

Trykkompenserede flowreguleringsventiler (PCFCV'er) løser belastningsafhængighedsproblemet ved at opretholde et konstant trykfald over måleåbningen uanset belastningsvariationer. Ventilen indeholder to elementer: en justerbar drosselåbning, der indstiller det ønskede flow, og en kompensatorspole, der reagerer på trykfeedback.

Kompensatorspolen fungerer som en mekanisk trykregulator. Den registrerer udløbstrykket og positionerer sig selv for at opretholde en fast trykforskel på tværs af doseringsåbningen. Når belastningstrykket stiger, bevæger kompensatorspolen sig for at øge begrænsningen før doseringsåbningen, og holder ΔP konstant. Når belastningstrykket falder, åbner spolen yderligere. Fordi ΔP forbliver konstant, og måleåbningsarealet er fast, forbliver strømningshastigheden Q næsten konstant uanset nedstrøms trykændringer.

Trykkompenserede flowreguleringsventiler kan konfigureres til måler-ind-styring (regulering af flow, der kommer ind i aktuatoren) eller måler-out-regulering (regulering af flow, der forlader aktuatoren). Måler-out-konfiguration er særlig vigtig for at kontrollere belastninger, der kan overskrides, såsom lodret faldende cylindre. Ved at begrænse returstrømmen forhindrer udmålingskontrol lasten i at falde frit og giver en stabil, kontrolleret nedstigning.

Den dynamiske ydeevne af trykkompenserede flowreguleringsventiler afhænger af, hvor hurtigt kompensatorspolen reagerer på trykændringer. I mobilt udstyr og entreprenørmaskiner, hvor belastningsforholdene ændrer sig konstant, justeres kompensatorspolen kontinuerligt. Denne hyppige bevægelse forårsager mekanisk slid på spolen, fjederen og tætningsoverfladerne. Til meget dynamiske applikationer er det afgørende at specificere flowreguleringsventiler med hærdede spoler, slidbestandige belægninger og højkvalitetsfjedre for at forhindre for tidlig nedbrydning og opretholde hastighedskontrolnøjagtigheden i ventilens levetid.

Temperaturkompensation tilføjer endnu et lag af sofistikering. Hydraulikoliens viskositet ændrer sig markant med temperaturen – bliver typisk 5-10 gange tyndere, når temperaturen stiger fra 20°C til 80°C. Da flow gennem en åbning delvis afhænger af viskositet, kan flowhastigheder variere med olietemperaturen selv i trykkompenserede designs. Temperaturkompenserede flowreguleringsventiler inkorporerer et temperaturfølsomt element, der justerer det effektive åbningsområde for at modvirke viskositetsændringer og opretholder et virkelig konstant flow over driftstemperaturområdet.

Avancerede elektrohydrauliske styresystemer

Traditionelle hydrauliske ventiler fungerer i diskrete tilstande: helt åbne, helt lukkede eller skiftet mellem specifikke positioner. Avancerede applikationer, der kræver præcis positionering, jævne hastighedsovergange eller variabel kraftkontrol kræver kontinuerlig ventilmodulation. Dette krav førte til udviklingen af elektrohydrauliske ventiler, der accepterer elektriske kommandosignaler og giver proportional eller servokvalitetsrespons.

Proportionalventiler repræsenterer det første niveau af kontinuerlig elektrohydraulisk kontrol. Disse ventiler bruger pulsbreddemodulerede (PWM) elektriske signaler til at drive proportionale solenoider, der genererer variabel kraft på ventilspolen. Ved at modulere solenoidstrømmen kan ventilspolen placeres hvor som helst inden for dens slaglængde, ikke kun ved diskrete spærringer. Dette muliggør jævn ramping af aktuatorhastigheden, præcis mellempositionering og programmerbare accelerationsprofiler.

Kontrolopløsningen af proportionalventiler afhænger af kvaliteten af proportionalmagneten og den elektriske driver. Moderne proportionalventiler opnår positionsopløsning bedre end 0,1 % af fuld slaglængde, med responstider typisk i området 50-200 millisekunder. Hysterese (forskel i position mellem stigende og faldende kommandosignaler) holdes generelt under 3 % af fuld slaglængde i kvalitetsproportionalventiler.

Proportionalventiler tilbyder et gunstigt forhold mellem omkostninger og ydeevne til mange industrielle og mobile applikationer. De tolererer væskeforurening bedre end servoventiler, og fungerer typisk pålideligt ved ISO-renhedskoder omkring 17/15/12. Dette gør dem velegnede til entreprenørudstyr, landbrugsmaskiner og industripresser, hvor absolut præcision ikke er påkrævet, men jævn, kontrolleret bevægelse er værdifuld. En hydraulisk gravemaskine bruger proportionalventiler til at give føreren fin kontrol over bom-, pinde- og skovlbevægelser, hvilket muliggør sarte operationer, samtidig med at den robuste ydeevne bibeholdes i forurenede miljøer.

Servoventiler repræsenterer det højeste niveau af hydraulisk kontrolpræcision. I modsætning til proportionalventiler, der blot placerer en spole baseret på elektrisk input, har servoventiler interne feedback-sløjfer, der kontinuerligt sammenligner den faktiske spoleposition med den kommanderede position og foretager korrektioner. Denne interne kontrol med lukket sløjfe, kombineret med sofistikerede designs, der anvender drejningsmomentmotorer og klapdyse-pilottrin, opnår responstider på under 10 millisekunder og positioneringsnøjagtigheder, der overstiger 0,01 % af fuld slaglængde.

Ydelsen af servoventiler kommer med strenge krav. De indvendige spillerum i servoventiler er ekstremt tætte - typisk 1-3 mikron - hvilket tillader minimal intern lækage, men skaber ekstrem følsomhed over for forurening. En enkelt slidpartikel, der er større end spoleafstanden, kan få ventilen til at sætte sig fast eller svigte. Erfaring fra industrien identificerer konsekvent væskeforurening som ansvarlig for 70-90 % af fejl i hydrauliske komponenter, hvor servoventiler er de mest sårbare komponenter.

| Karakteristisk | Proportional ventil | Servoventil |

|---|---|---|

| Kontrolnøjagtighed | Mellem til høj (~0,1 % opløsning) | Ekstremt høj (~0,01 % opløsning) |

| Svartid | 50-200 ms | <10 ms |

| Intern feedback | Nej (åben sløjfe spolekontrol) | Ja (positionering af spole med lukket sløjfe) |

| Kontamineringstolerance | God (ISO 17/15/12) | Meget dårlig (kræver ISO 16/13/10 eller renere) |

| Startomkostninger | Moderat | Høj |

| Vedligeholdelseskrav | Standard filtrering | Luftfartsfiltrering, strenge protokoller |

| Typiske applikationer | Mobilt udstyr, industrimaskiner, presser | Luftfartsflyvekontrol, præcisionsrobotter, flysimulatorer |

Angivelse af servoventiler repræsenterer en total systemforpligtelse. Opnåelse og opretholdelse af ISO 16/13/10 renhed kræver højeffektive filtre (typisk β25 ≥ 200), hyppige olieprøver og analyser, forseglede reservoirer med luftudluftning, der inkorporerer filtrering, strenge procedurer for monteringsrenlighed og omfattende operatøruddannelse. Filtreringssystemet alene kan koste mere end servoventilen. Organisationer, der overvejer servoventilteknologi, skal forstå, at ventilens indkøbspris kun er begyndelsen; de reelle omkostninger ligger i at opretholde de ultra-rene væskeforhold, som servoventilens ydeevne afhænger af.

Udvælgelseskriterier og industristandarder

Valg af passende hydrauliske styreventiltyper kræver systematisk evaluering af driftsforhold, ydeevnekrav og livscyklusovervejelser. Udvælgelsesprocessen følger typisk en struktureret ramme.

Driftsparametre definerer de grænsebetingelser, inden for hvilke ventilen skal fungere:

- Maksimalt systemtryk:Ventiler skal klassificeres over det maksimale systemtryk med passende sikkerhedsmargin (typisk 1,3x til 1,5x arbejdstryk)

- Krav til flowhastighed:एक ओपन-लूप मोशन कंट्रोल सिस्टम में, इलेक्ट्रॉनिक नियंत्रक वाल्व ड्राइवर (एम्प्लीफायर) को एक संदर्भ सिग्नल भेजता है, और वाल्व अकेले उस सिग्नल के आधार पर हाइड्रोलिक मापदंडों को नियंत्रित करता है। वास्तविक आउटपुट (प्रवाह, स्थिति, या दबाव) का कोई माप नियंत्रक के पास वापस नहीं आता है। यह सरल आर्किटेक्चर कई अनुप्रयोगों के लिए पर्याप्त रूप से काम करता है लेकिन वाल्व बहाव, लोड परिवर्तन, तापमान प्रभाव और हिस्टैरिसीस के प्रति संवेदनशील रहता है।

- Væskekompatibilitet:Tætningsmaterialer og ventilhusmaterialer skal modstå nedbrydning fra hydraulikvæsken (petroleumsolie, vandglykol, syntetiske estere osv.)

- Driftstemperaturområde:Tætninger og smøremidler skal fungere på tværs af de forventede ekstreme temperaturer

- Cyklushastighed:Ventiler udsat for hurtig cykling har brug for design, der modstår træthed og slid

Funktionelle krav bestemmer, hvilken ventilkategori og specifikke funktioner, der er nødvendige:

- For retningsbestemt kontrol:Antal porte, antal positioner, centertilstand, krav om nul lækage, pilotdrift

- Til trykregulering:Aflastningsindstilling, tilsidesættelsesegenskaber, fjernudluftningsevne, lastholdende kapacitet

- Til flowkontrol:Trykkompensation, temperaturkompensation, meter-ind vs meter-ud, justerbarhedsområde

Aktiveringsmetoden afhænger af tilgængelige styresignaler og automatiseringskrav:

- Ljud eller stötar under ventilöppning pekar på saknade eller skadade föröppningskomponenter. Vissa äldre Z2S 22-modeller saknar denna funktion, och eftermontering till SO55-versionen eliminerar problemet. Plötsliga tryckfall skapar slag som till slut skadar tätningar och anslutningar i hela systemet.

- Hydraulisk pilot til fjernbetjening ved hjælp af hydrauliske signalledninger

- Pneumatisk pilot i anlæg med eksisterende trykluftsystemer

- Magnetdrift til elektrisk on-off kontrol og PLC integration

- Proportional/servo kontrol til kontinuerlig modulering og lukket sløjfe positionering

Standardisering gennem ISO/CETOP giver betydelige praktiske fordele. ISO 4401-standarden definerer monteringsgrænsefladedimensioner for hydrauliske retningsreguleringsventiler. Ventiler fra forskellige producenter, der overholder det samme ISO-monteringsmønster (såsom ISO 03, almindeligvis kaldet CETOP 03 eller NG6/D03) kan udskiftes på den samme underplade eller manifold uden ændringer. Denne standardisering:

- Forenkler reservedelsbeholdningen (flere mærker kan erstatte)

- Reducerer konstruktionstiden (standardgrænseflader eliminerer brugerdefinerede monteringsdesign)

- Aktiveringsmetoden afhænger af tilgængelige styresignaler og automatiseringskrav:

- Korrelerer nogenlunde med flowkapacitet (ISO 03-ventiler håndterer typisk op til 120 l/min, ISO 05 op til 350 l/min.)

ISO-monteringsstørrelsen bliver et foreløbigt filter i ventilvalg. Efter at have bestemt den nødvendige flowhastighed, vælger ingeniører en passende ISO-størrelse og evaluerer derefter specifikke ventilmodeller inden for den størrelseskategori.

Væskeforurening og systemintegritet

Ydeevnen og levetiden for alle typer hydrauliske styreventiler afhænger i høj grad af væskerens renhed. Forurening repræsenterer den største enkeltstående trussel mod hydrauliksystemets pålidelighed, med industridata, der indikerer, at 70-90 % af komponentfejl kan spores tilbage til forurenet væske.

Forureningsmekanismer beskadiger ventiler gennem flere veje:

- Partikelinterferensopstår, når faste forurenende stoffer trænger ind i mellemrummet mellem bevægelige ventilelementer og boringen. I spoleventiler kan partikler skære de præcist bearbejdede overflader eller sætte sig fast mellem spole og hus, hvilket forårsager klæbning. I tallerkenventiler kan partikler forhindre korrekt placering, hvilket fører til lækage. Servoventiler med 1-3 mikron spillerum er særligt sårbare - en enkelt 5 mikron partikel kan forårsage fuldstændig fejl.

- Slibende slidsker, når hårde partikler passerer gennem ventilåbninger og hen over tætningsflader med høj hastighed. Dette eroderer gradvist materialet, øger afstande og reducerer tætningseffektiviteten. Over tid forringes flowstyringens nøjagtighed, trykstyringen bliver upræcis, og intern lækage øges.

- Forseglingsnedbrydningaccelererer, når forurenende stoffer omfatter vand, syrer eller inkompatible kemikalier. Disse stoffer angriber elastomerer og forårsager hævelse, hærdning eller nedbrydning. Selv små mængder vand (så lidt som 0,1% efter volumen) kan reducere forseglingens levetid med 50% eller mere.

- Termiske effekterforværrer problemet: forurenede systemer bliver varmere på grund af øget friktion og reduceret effektivitet. Højere temperaturer fremskynder olieoxidation, som producerer flere forurenende stoffer, hvilket skaber en selvforstærkende fejlcyklus.

ISO 4406 renhedskoder giver industristandardmetoden til kvantificering af væskeforurening. Koden bruger tre tal, der repræsenterer partikelantal ved tre størrelsestærskler: 4 mikron, 6 mikron og 14 mikron. Hvert tal svarer til en række partikler pr. milliliter væske. For eksempel angiver ISO-kode 18/16/13:

- Kode 18 ved ≥4μm: 1.300 til 2.500 partikler/ml

- Kode 16 ved ≥6μm: 320 til 640 partikler/ml

- Kode 13 ved ≥14μm: 40 til 80 partikler/ml

Lavere ISO-kodenumre angiver rensevæske. Hvert fald med ét kodetal repræsenterer ca. 50 % reduktion i partikelantal.

| Komponenttype | Trykområde | Mål ISO 4406-kode (4/6/14μm) | Følsomhedsniveau |

|---|---|---|---|

| Gear/vingemotorer | Vad gör Z2S 22 annorlunda | 18/20/15 | Mest tolerant |

| Standard retningsventiler | Vad gör Z2S 22 annorlunda | 17/19/14 | Moderat tolerant |

| Proportionalventiler | Alle rækker | 17/15/12 | Moderat følsom |

| Højtryksproportionalventiler | Høj (>3000 PSI) | 14/16/11 | Meget følsom |

| Servoventiler | Alle rækker | 16/13/10 eller renere | Ekstremt følsom |

| Højtryks aksiale stempelpumper | Høj (>3000 PSI) | 14/16/11 | Meget følsom |

Systemfiltreringsstrategien skal målrette det renhedsniveau, der kræves af den mest følsomme komponent. Et kredsløb, der indeholder en servoventil, skal opretholde ISO 16/13/10 hele vejen igennem, selvom andre komponenter kunne tåle mere snavsede forhold. Dette kræver typisk:

- Højeffektive filtre med beta-forhold β25 ≥ 200 (fjerner 99,5 % af partikler større end 25 mikron)

- Flere filtreringspunkter (suge-, tryk- og returledningsfiltre)

- Offline nyresløjfefiltrering til kontinuerlig væskekonditionering

- Forseglet reservoir med filtreret luftudluftning

- Regelmæssig olieanalyse med partikeltælling

- Strenge procedurer under vedligeholdelse og komponentinstallation

Filtreringssystemet skal behandle hele systemvolumenet flere gange i timen. En almindelig specifikation er at filtrere det samlede væskevolumen mindst 3-5 gange i timen under drift, med yderligere nyre-loop-filtrering, der kontinuerligt polerer olien.

Ud over partikelforurening kræver væskenedbrydning fra oxidation, termisk nedbrydning og vandindtrængning periodisk væskeanalyse og udskiftning. Moderne hydraulikvæsker inkluderer additivpakker, der forlænger levetiden, men disse additiver udtømmes over tid. Væskeprøvetagning med regelmæssige intervaller (typisk hver 500-1000 driftstimer for kritiske systemer) giver tidlig advarsel om nedbrydning, før komponentskade opstår.

Det økonomiske argument for aggressiv forureningskontrol er overbevisende. Mens filtre af høj kvalitet og strenge vedligeholdelsesprotokoller øger driftsomkostningerne, er disse omkostninger ubetydelige sammenlignet med omkostningerne ved for tidlig komponentfejl, uplanlagt nedetid og tabt produktion. Brancheundersøgelser viser konsekvent, at hver dollar, der bruges på korrekt filtrering, sparer 5-10 USD i vedligeholdelses- og udskiftningsomkostninger i løbet af systemets livscyklus.

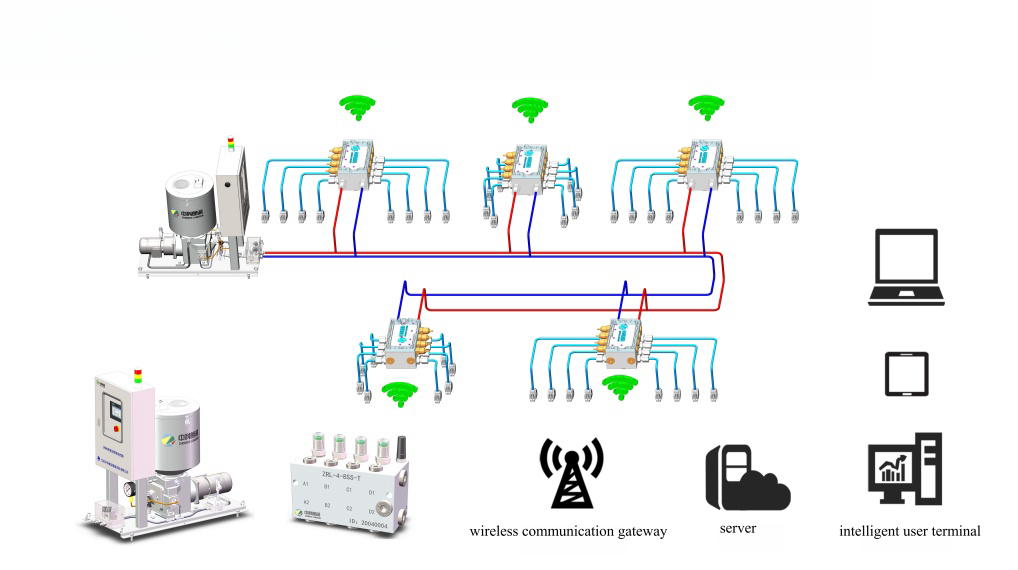

Moderne hydrauliske systemer inkorporerer i stigende grad tilstandsovervågningssensorer, der leverer forureningsdata i realtid. Inline partikeltællere måler renligheden løbende og advarer operatører, når forurening overstiger målniveauerne. Tryksensorer ved filterplaceringer indikerer, hvornår elementer skal udskiftes. Temperatur- og flowsensorer registrerer effektivitetstab, der kan indikere internt slid. Denne overgang fra tidsbaseret vedligeholdelse til tilstandsbaseret vedligeholdelse optimerer systemets oppetid samtidig med, at unødvendig komponentudskiftning reduceres.

Forståelse af hydrauliske styreventiltyper - deres klassificering, driftsprincipper, ydeevnekarakteristika og vedligeholdelseskrav - danner grundlaget for at designe pålidelige, effektive hydrauliske systemer. Den funktionelle kategorisering i retnings-, tryk- og flowstyring giver en logisk ramme for valg af passende komponenter. Inden for hver kategori adresserer specifikke ventildesign særlige tekniske udfordringer, fra opnåelse af nullækage til opretholdelse af konstant hastighed under varierende belastninger.

Udvælgelsesprocessen skal balancere ydeevnekrav mod forureningsfølsomhed og vedligeholdelsesevner. Højpræcisionsservoventiler leverer enestående kontrol, men kræver renlighed i rumfartskvalitet. Robuste proportionalventiler giver god ydeevne med mere tilgivende vedligeholdelseskrav. Simple drosselventiler tilbyder grundlæggende funktionalitet til minimale omkostninger, men kan ikke opretholde ensartet hastighed under belastning.

Systemintegritet afhænger i sidste ende af opretholdelse af væskerenhed passende for de mest følsomme komponenter i kredsløbet. Kontamineringskontrol er ikke valgfri – det er det grundlæggende krav, der afgør, om komponenter opnår deres designlevetid eller fejler for tidligt. Efterhånden som hydrauliske systemer fortsætter med at udvikle sig med digital integration og smarte sensorer, vil de underliggende principper for kontamineringskontrol, korrekt ventilvalg og systematisk vedligeholdelse forblive centrale for at opnå pålidelig og effektiv drift.

```