At vælge den rigtige hydrauliske ventil kan lave eller ødelægge dit væskekraftsystem. Hvis du nogensinde har stået foran et ventilkatalog og spekuleret på, om du har brug for en 2-vejs eller 3-vejs ventil, er du ikke alene. Disse to ventiltyper tjener fundamentalt forskellige formål i hydrauliske kredsløb, og at forstå deres forskelle vil spare dig for tid, penge og potentielle systemfejl.

Det grundlæggende svar er ligetil: En 2-vejsventil har to porte og styrer, om væsken flyder eller stopper (tænd/sluk-funktion), mens en 3-vejsventil har tre porte og styrer, hvor væsken strømmer (retningsfunktion). Men denne enkle skelnen skjuler vigtige tekniske detaljer, der bestemmer, hvilken ventil der hører hjemme i din applikation.

Forståelse af retningsreguleringsventiler i hydrauliske systemer

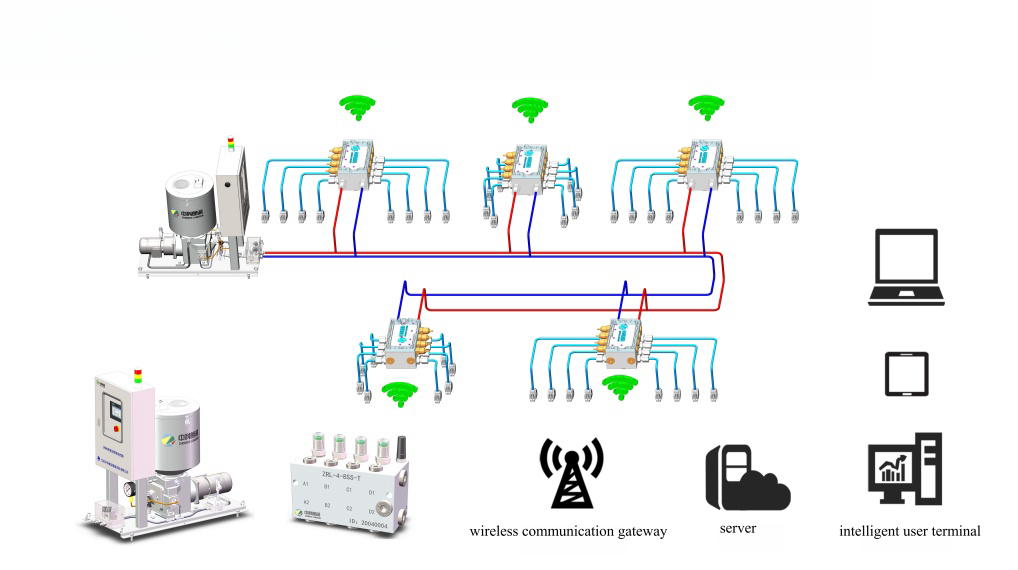

Retningsreguleringsventiler fungerer som de logiske kontroller af hydrauliske systemer. De bestemmer, hvornår hydraulikolie begynder at bevæge sig, hvornår den stopper, og hvilken vej den tager gennem kredsløbet. Ingeniører kalder ofte disse komponenter omskiftningsventiler, fordi de ændrer tilstanden af væskestrømningsveje.

Den hydrauliske industri anvender et standardiseret navngivningssystem baseret på ISO-standarder. Du vil se ventiler mærket med et X/Y-format, hvor X repræsenterer antallet af arbejdsporte, og Y repræsenterer antallet af positioner. For eksempel har en 4/3-ventil fire arbejdsporte og tre positioner. Dette notationssystem udelukker kontrolporte som pilotsignalforbindelser, idet det kun tæller de porte, der håndterer hovedvæskestrømmen.

Positionstælleren (Y) definerer, hvor mange stabile strømningsforbindelsesmønstre ventilen kan give. En simpel 2/2 ventil tilbyder grundlæggende on/off kontrol. En 3/2-ventil introducerer væskeafledningsevne. Den meget brugte 4/3 ventil klarer dobbeltvirkende cylindre med en dedikeret midterposition. Når du går fra 2/2 til 3/2 til 4/3, tilføjer du lag af kontrolkompleksitet, der matcher stadig mere sofistikerede systemkrav.

2-vejs hydrauliske ventiler: Isolation og lineær flowkontrol

En 2-vejs ventil fungerer som en simpel væskeport. Forestil dig en dør, der åbner eller lukker for at tillade eller blokere flow gennem en enkelt vej. Denne ventil har én indløbsforbindelse og én udløbsforbindelse, hvilket skaber en lige gennemstrømningsbane, når den er åben, og en fuldstændig blokering, når den er lukket.

De fleste 2-vejs ventiler bruger magnetaktivering til elektromekanisk styring. Det bevægelige element (typisk en tallerken eller spole) skifter mellem to positioner: helt åben eller helt lukket. Der er ingen mellemvej i grundlæggende 2-vejs ventildrift.

Standardtilstanden for en 2-vejs ventil har stor betydning for systemsikkerheden. Normalt lukkede (NC) ventiler blokerer flow, når de er afbrudt, hvilket kræver strøm til at åbne. Denne konfiguration dominerer sikkerhedskritiske isolationsapplikationer. Hvis den elektriske strøm svigter, lukker en NC-ventil automatisk, hvilket forhindrer ukontrolleret væskeflow eller uventet aktuatorbevægelse. Denne fejlsikre karakteristik gør NC-ventiler til standardvalget for isolationspunkter.

Normalt åbne (NO) ventiler arbejder modsat, hvilket tillader flow, når de er afbrudt og kræver strøm til at lukke. Ingeniører vælger NO-ventiler sjældnere, typisk i applikationer, hvor opretholdelse af flow under strømtab er den sikreste tilstand.

De primære anvendelser for 2-vejs ventiler omfatter isolerings-, tømnings-, doserings- og blandefunktioner. Et særligt tilfælde er kontraventilen, som i det væsentlige er en 2/2 ventil passivt drevet af linjetryk. Kontraventiler tillader frit flow i én retning, mens de blokerer omvendt flow, beskytter pumper og opretholder trykket i specifikke kredsløbsgrene.

Når de vælger en 2-vejs ventil, fokuserer ingeniører på maksimal flowhastighed (målt i gallons pr. minut eller liter pr. minut) og maksimalt arbejdstryk (målt i PSI eller bar). Fordi disse ventiler ofte håndterer isolering ved høje strømningshastigheder, er det kritisk at minimere trykfaldet over den åbne ventil. Dette krav driver mange 2-vejs design i retning af tallerkenkonstruktion, som giver det største indre flowareal med minimal begrænsning.

2-vejs ventiler har dog en iboende begrænsning: de kan ikke klare væskeretur til tanken uden ekstern hjælp. Hvis du bruger en 2-vejs ventil til at styre en enkeltvirkende cylinder, skal du tilføje en separat aflastnings- eller drænventil til at udstøde væske. Denne begrænsning gør 3-vejsventilen til en mere integreret løsning til aktuatorstyring.

3-vejs hydrauliske ventiler: Retningsstyring og aktuatorstyring

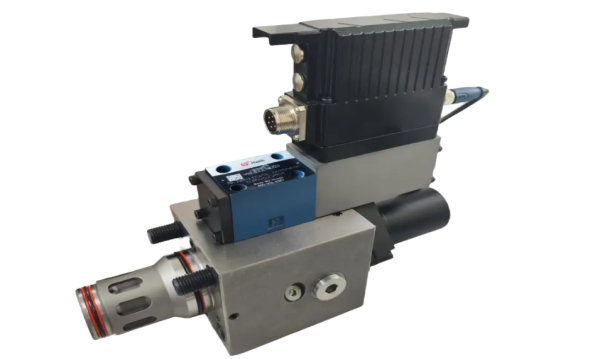

Tilføjelse af en tredje port forvandler en ventil fra en simpel gate til en trafikleder. En 3-vejs ventil har tre specialiserede porte: tryk (P), arbejde (A) og tank (T). ISO-navnekonventionen identificerer disse ventiler som 3/2 (tre porte, to positioner), hvilket betyder, at ventilen giver to distinkte strømningsforbindelsesmønstre.

Den grundlæggende fordel ved 3-vejs ventiler ligger i at styre væskedestinationen. Disse ventiler udfører tre kritiske funktioner: omdirigering (rute et enkelt input til en af to destinationer), vælge (vælge mellem to tryksatte input for at forsyne et enkelt downstream system) og blanding (kombinere to væskeinput til en kombineret outputstrøm).

Den mest almindelige anvendelse for 3/2 retningsreguleringsventiler er styring af enkeltvirkende hydrauliske cylindre. Disse cylindre er afhængige af hydraulisk tryk for at strække sig i én retning og bruger en intern fjeder eller ekstern belastning til at trække sig tilbage. 3-vejs ventilen koordinerer begge handlinger gennem sine to positioner.

I udskudt position skifter ventilspolen for at forbinde P til A, mens T isoleres. Tryk bygges op i cylinderkammeret og overvinder fjeder- eller belastningskraften til at flytte stemplet udad. Når ventilen vender tilbage til sin nulstillede position (typisk fjederreturneret), forbinder den A til T, mens den isolerer P. Cylinderkammertrykket løber ud gennem T-porten til tanken, hvilket tillader fjeder- eller belastningens potentielle energi at skubbe stemplet tilbage, mens væsken forskydes til tanken.

Denne integrerede indblæsnings- og udstødningsstyring er det, der adskiller en 3-vejs ventil fra to separate 2-vejs ventiler i serie. Den pålidelige aktivering af A-til-T-banen i ventilens nulstillingsposition er det afgørende funktionskrav. Uden denne udstødningsbane kan tilbagetrækningsmekanismen ikke fungere, uanset fjederkraften. 3-vejs ventilen sikrer, at aktuatoren sikkert og hurtigt kan vende tilbage til sin udgangsposition under alle forhold.

Mens højtryks-retningsreguleringsventiler typisk bruger spolekonstruktion, kan 3-vejs funktionalitet også opnås gennem L-port eller T-port roterende design. Disse strukturer er specielt velegnede til at styre blandings- og afledningsadfærd i væskebaner.

Fra et systemperspektiv kombinerer en 3-vejs ventil funktionerne af to separate 2/2 afspærringsventiler i én komponent, der styrer både væsketilførsel og retur gennem et enkelt styresignal. Denne strukturelle integration forbedrer omkostningseffektiviteten og forenkler vvs sammenlignet med at bruge flere 2-vejs ventiler til afledning eller enkeltvirkende kontrol.

Direkte sammenligning: Nøgleforskelle mellem 2-vejs- og 3-vejsventiler

Forskellen mellem disse ventiltyper strækker sig ud over portantal til fundamentale forskelle i kontroltopologi og væskestyringsevne.

| Karakteristisk | 2-vejs ventil (2/2) | 3-vejsventil (3/2) |

|---|---|---|

| Kernefunktion | ON/OFF isolation; start/stop flowkontrol | Afledning, udvælgelse, blanding; aktuator kontrol |

| Antal havne | 2 (generisk indløb P1 / udløb P2) | 3 (tryk P, arbejde A, tank T) |

| Kontroltype | Flow eksistenskontrol (flyder væske?) | Flowretningskontrol (hvor er væsken på vej hen?) |

| Standard applikation | Ledningsisolering, tankfyldning/tømning, måling | Enkeltvirkende cylindre (fjederretur) |

| Væskehåndtering | Ensrettet lineær flowkontrol | Aktiv væskeomdirigering og vejvalg |

| Fejlsikker mekanisme | Typisk normalt lukket (NC) afspærring | Afhænger af aktuator (A→T-sti normalt fjeder-reset standard) |

| System kompleksitet | Enkel, færre komponenter | Højere integration, erstatter flere 2-vejs ventiler |

| Koste | Lavere startomkostninger | Højere omkostninger, men bedre værdi for afledningsapplikationer |

| Installation | Enklere installation | Ensrettet lineær flowkontrol |

| Trykfald | Generelt lavere, når den er åben | Kan være højere på grund af den indre strømningsvejs kompleksitet |

Den dedikerede tank (T) port på 3-vejs ventiler er afgørende for den nødvendige væskedekompression. Uden denne returvej kan fjeder-retur-cylindre ikke fungere. I mellemtiden udmærker 2-vejs ventiler sig i deres simplere rolle: at skabe eller eliminere en strømningsvej med minimalt tryktab og maksimal tætningsintegritet.

Til applikationer, der kræver væskeomdirigering, såsom bypass-kredsløb eller aktuatorstyring, tilbyder en enkelt 3-vejs ventil typisk overlegen økonomi og pladseffektivitet sammenlignet med at bruge to eller flere 2-vejs isolationsventiler. Nogle 3-vejs ventiler til flere formål kan endda fungere midlertidigt som 2-vejs ventiler ved at tilstoppe den ubrugte tredje port, hvilket forenkler lagerbeholdning af reservedele og vedligeholdelseslogistik.

ISO 1219-1-standarden giver universelle symboler for væskekraftsystemer. De grafiske symboler kommunikerer straks funktionelle forskelle. Et 2/2-symbol viser enten en lige linje (åben) eller en blokeret linje (lukket). Et 3/2-symbol skal vise to komplette interne flow-stidiagrammer inden for sine to positionsbokse, hvilket bekræfter dets omdirigeringsevne med stier som P→A og A→T synlige.

Uanset om det er 2/2 eller 3/2, er aktuatorsymboler (fjederretur, magnetstyring, betjening af håndtag) fastgjort til siderne af positionsbokse for at angive aktiveringsmetode. For 3-vejs ventiler er den specifikke betegnelse af P-, A- og T-porte obligatorisk i fluidkraftteknik. At vende P- og T-forbindelserne kan beskadige pumpen eller overtrykke tanken, hvilket fremhæver den kritiske retningsspecifikitet i 3-vejs design. I modsætning hertil, fordi 2-vejs ventiler udfører isolering, er deres P1- og P₂-porte typisk universelle, og flowvending er normalt tilladt eller irrelevant for afspærringsfunktionen.

Ventil indvendige strukturer: Poppet versus spoledesign

Den fysiske konstruktion af en ventil (proppet eller spole) bestemmer dens ydeevnekarakteristika, herunder lækage, hastighed og trykholdeevne. Forskellige strukturer er bedre egnede til enten 2-vejs eller 3-vejs funktioner.

Poppet-ventiler er afhængige af et tætningselement (skive eller kegle), der presser tæt mod et ventilsæde for at danne en næsten perfekt barriere. Denne konstruktion giver fremragende tætningsintegritet, hvilket gør tallerkenventiler ideelle til applikationer, der kræver trykhold eller absolut isolering. Interne lækager i tallerkenventiler er ekstremt lave. Det korte slag og den minimale væskeobstruktion giver tallerkenventiler hurtige responstider og evnen til at håndtere høje flowhastigheder.

Poppet-design giver typisk lukket crossover, hvilket betyder, at der under skift ikke er nogen øjeblikkelig interaktion eller samtidig åbning mellem væskebaner. Denne egenskab er afgørende for applikationer, der kræver præcis kontrol. Dog er tallerkenventiler normalt ubalancerede. Indløbstrykket hjælper tætningen, men hvis forsyningstrykket fjernes, kan nedstrømstryk få ventilen til at åbne. Dette gør tallerkenventiler uegnede til applikationer, der kræver langvarig vedligeholdelse af nedstrøms tryk. Derudover, fordi de skal overvinde fjederspænding og væsketryk, kræver tallerkenventiler typisk højere aktiveringskraft for at starte bevægelse.

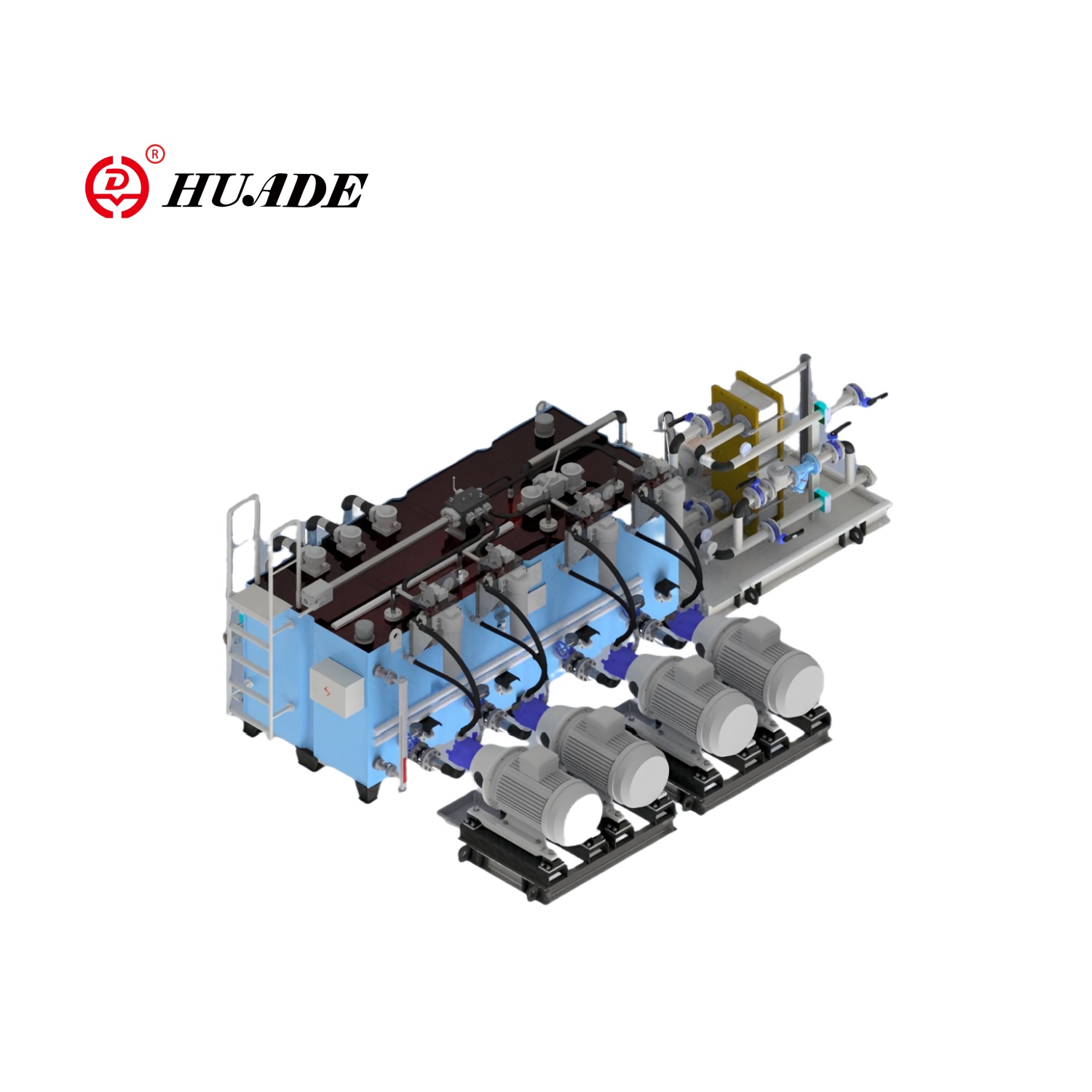

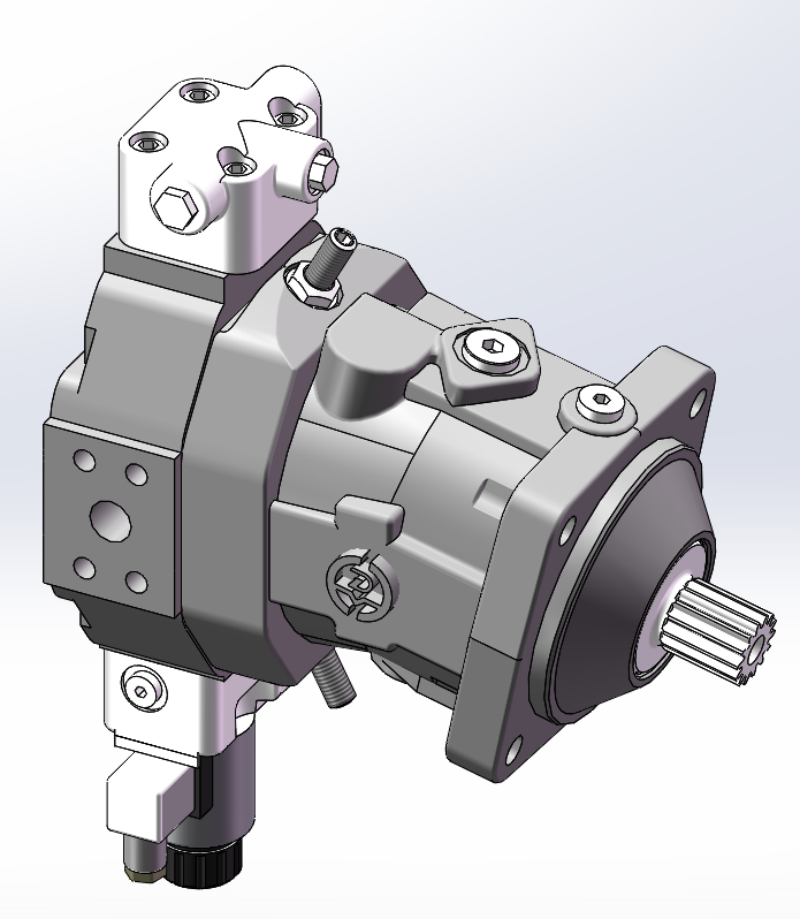

Spoleventiler består af en aksel med flere tætningsområder (stempler), der bevæger sig aksialt inden i et ventilhus. Tætning er afhængig af præcise fremstillingstolerancer og dynamiske tætninger såsom O-ringe. Spolekonstruktion er i sagens natur designet til at håndtere flere forbindelser samtidigt, hvilket gør den til det strukturelle krav til implementering af 3-vejs (P, A, T) og mere komplekse 4/3 eller 5/2 systemfunktioner.

Spoleventiler giver ensartede responstider og er bedre egnede end tallerkenventiler til at opretholde nedstrøms tryk. Men på grund af behovet for samtidig at håndtere forbindelser og isoleringer mellem flere porte, har spoleventiler iboende intern lækage ved spoleområderne (små mængder væske passerer mellem spolestempel og kropsboring). Sammenlignet med den positive tætning af tallerkenventiler, har spoleventiler typisk højere intern lækage.

Den højere interne lækagehastighed af spoleventiler betyder, at pumpen skal arbejde kontinuerligt for at opretholde trykket, spilde energi og generere overskydende varme i tanken. Til simple applikationer, der kræver langvarig isolering (2-vejs funktion), er den overlegne lækagefri lukning af tallerkenventiler en væsentlig energieffektivitetsfordel. Poppet-ventiler kræver højere aktiveringskraft for at overvinde trykforskel, der hjælper tætningen, mens spoledesign, der bruges i 3-vejs og 4/3 systemer, typisk inkorporerer trykbalanceringsfunktioner for at minimere den nødvendige skiftekraft, hvilket sikrer ensartet ydeevne uanset systemtryksvingninger.

| Design parameter | Poppet-struktur (begunstiger 2/2) | Spolestruktur (begunstiger 3/2 og derover) |

|---|---|---|

| Flow kompleksitet | Enkel, lineær kontrol | Kompleks, multi-path management |

| Intern lækagerate | Meget lav (fremragende tætning) | Højere (dynamiske stempeltætninger) |

| Dynamisk respons | Hurtigt (kort slag) | Konsekvent (forudsigelig slagtilfælde) |

| Overgangstilstand | Lukket delefilter (sikrer præcision) | Åben crossover (påkrævet til væskeoverførsel) |

| Aktiveringskraft | Høj (skal overvinde trykhjælp) | Moderat/afbalanceret (bedre konsistens) |

Lav lækage er kritisk for 2-vejsventilernes isoleringsrolle. Poppet-ventiler er bedre egnede til pludselige, kritiske afspærringsfunktioner. 3-vejs systemet kræver en kort overgangstilstand for at styre væskeoverførsel mellem porte, hvilket spoledesign naturligt tilgodeser. Høj aktiveringskraft fungerer til dedikeret 2-vejs isolering, men er uegnet til kompleks retningsbestemt kontrol. Spooldesign muliggør justering af tre uafhængige porte (P, A, T) i to tilstande inden for et enkelt element.

Valg af den rigtige ventil: Anvendelsesretningslinjer

Valg af den optimale ventil kræver evaluering af faktorer ud over kun port- og positionstælling. Ingeniører skal vurdere maksimal flowhastighed, maksimalt arbejdstryk, væskebanekrav og aktiveringsmetode.

Vær opmærksom på trykbegrænsninger, som ofte er forskellige på tværs af havne. For eksempel er retur- (T)-portens trykklassificering typisk langt lavere end arbejds- (A/B) eller tryk (P)-porte. I en producents specifikation er P-portens maksimale driftstryk 3.625 PSI, mens T-portens maksimum kun er 725 PSI. At ignorere disse forskelle kan forårsage systemfejl eller skabe farlige forhold.

Korrekt systemintegration er afhængig af standardiserede portforbindelser såsom SAE O-ring-porte for at sikre robuste, lækagefri tætninger og forhindre blokeringer. Brug standard portnomenklatur konsekvent: P for trykforsyning, T for tankretur og A/B for arbejdsporte, der forbinder til aktuatorer.

Vælg 2-vejs ventiler (helst tallerkenkonstruktion) til kritiske isolationspunkter, sikkerhedsafspærringsfunktioner, eller når ekstremt lav intern lækage og hurtig responstid er uomsættelige krav. 2-vejs ventilen er et grundlæggende lineært flowkontrolelement, hvis fordel ligger i enkelhed, pålidelighed og stærk tætning.

Vælg 3-vejs ventiler (helst spolekonstruktion) til styring af enkeltvirkende hydrauliske aktuatorer, omdirigering af væskebaner eller systemer, der kræver valg/blanding af inputstrømme. Den integrerede P-A-T kontrolfunktion er et kernekrav til aktuatorstyring, hvilket giver en kompakt, økonomisk og funktionelt komplet løsning.

Rollerne af 2/2 og 3/2 ventiler i hydrauliske systemer er adskilte og ikke udskiftelige. Forskellen mellem dem er ikke blot én ekstra port, men snarere systemlogikken og kompleksiteten af fluidstyringen, de håndterer. Forståelse af disse grundlæggende forskelle sikrer, at du specificerer den rigtige ventil til din applikation og undgår dyre redesigns og problemer med systemets ydeevne.