Direkte tryk repræsenterer et af de mest grundlæggende begreber inden for hydraulisk teknik. I sin kerne følger princippet om direkte tryk den grundlæggende fysikformelP = F/A, hvor tryk (P) er lig med kraft (F) divideret med overfladearealet (A), som denne kraft virker over. Dette matematiske forhold styrer alt fra simple hydrauliske cylindre til komplekse styresystemer i industrimaskiner.

I praktiske hydrauliske applikationer refererer direkte tryk til det umiddelbare, umodificerede tryk påført i et system. Dette adskiller sig fra indirekte eller pilotstyret tryk, hvor hovedtrykket moduleres gennem sekundære styremekanismer. At forstå forskellen mellem direkte tryk og moduleret tryk har betydning, fordi det direkte påvirker, hvordan dit hydrauliske system reagerer under forskellige driftsforhold.

Effektiviteten af direkte tryksystemer stammer fra deres ligefremme kraftoverførsel. Når hydraulisk væske skubber mod et stempel eller ventilelement, skaber det resulterende direkte tryk øjeblikkelig mekanisk handling. Denne direktehed eliminerer mellemliggende kontroltrin, hvilket forklarer, hvorfor komponenter med direkte tryk typisk reagerer hurtigere end deres pilotbetjente modstykker. Responstider for direkte trykventiler varierer fra 2 til 10 millisekunder sammenlignet med cirka 100 millisekunder for pilotbetjente designs.

Sikkerhedshensyn

Effektivitet kommer med specifikke krav til systemstyring. Anvendelser med højere direkte tryk kræver mere sofistikerede sikkerhedsmekanismer. Et hydraulisk system, der fungerer ved 3000 PSI direkte tryk, kræver langt mere robuste overtryksventiler og overvågningsudstyr end et system, der kører ved 500 PSI. Forholdet mellem påført kraft og systemstabilitet er ikke lineært.

Direkte trykaflastningsventiler vs pilotbetjente designs

Valget mellem direkte overtryksventiler og pilotbetjente aflastningsventiler repræsenterer et kritisk beslutningspunkt i design af hydrauliske systemer. Begge ventiltyper beskytter mod overdreven trykopbygning, men de opnår dette mål gennem fundamentalt forskellige mekanismer, der påvirker, hvordan direkte tryk styres i systemet.

En direkte trykaflastningsventil bruger en fjederbelastet tallerken eller kugle, der sidder direkte mod ventilporten. Når systemtrykket overstiger fjederens forudindstillede kraft, løftes ventilelementet, hvilket tillader væske at passere til tanken eller reservoiret. Ventilens revnetryk - det punkt, hvor den først begynder at åbne - afhænger helt af fjederens fysiske egenskaber og justeringsindstilling. Denne mekaniske enkelhed skaber de hurtige responstider, der gør direkte trykventiler velegnede til applikationer, der kræver øjeblikkelig trykbeskyttelse.

Pilotbetjente aflastningsventiler anvender et to-trins design, hvor en lille pilotventil styrer et større hovedventilelement. Pilotsektionen registrerer systemtrykket, og når tærskelniveauer nås, omdirigerer trykket for at åbne hovedventilen. Denne indirekte aktivering gør det muligt for pilotbetjente ventiler at håndtere meget højere strømningshastigheder, mens de opretholder relativt stabile trykindstillinger. Det ekstra kontroltrin introducerer imidlertid reaktionsforsinkelser, der gør dem mindre egnede til applikationer, der kræver øjeblikkelig direkte trykregulering.

| Parameter | Direkte trykventil | Pilotbetjent |

|---|---|---|

| Svartid | 2-10 millisekunder | ~100 millisekunder |

| Maksimal flowkapacitet | Op til 40 GPM (typisk) | Op til 400+ GPM |

| Trykoverstyring | 10-25 % over indstilling | 3-10 % over indstilling |

| Trykindstillingsstabilitet | Varierer med flow | Relativt konstant |

| Koste | Sænke | Højere |

Kritisk designnote: Trykoverstyring

Direkte trykventiler viser typisk10 til 25 procent tilsidesættelse. Hvis din cylinder har et maksimalt tryk på 3000 PSI, efterlader indstilling af en direkte trykaflastningsventil på 2900 PSI utilstrækkelig sikkerhedsmargin. Det faktiske maksimale direkte tryk kan nå 3190 PSI (2900 + 10%), hvilket potentielt overskrider komponentgrænserne.

Tekniske specifikationer der betyder noget

Ved evaluering af komponenter med direkte tryk til hydrauliske systemer påvirker visse specifikationer direkte ydeevne og pålidelighed. At forstå disse parametre hjælper dig med at matche direkte trykventiler til din applikations faktiske krav i stedet for blot at vælge de højest vurderede dele.

Revne trykmarkerer det punkt, hvor en direkte overtryksventil først begynder at åbne og tillade væskestrøm. For en direkte trykventil opstår dette, når systemtrykket overvinder fjederforspændingskraften. I praksis betyder fremstillingstolerancer, at det faktiske revnetryk typisk falder inden for ±5 % af den nominelle indstilling.

Fuldstrømstrykrepræsenterer det tryk, ved hvilket den direkte trykventil åbner helt og når sin nominelle flowkapacitet. Forskellen mellem revnetryk og fuldstrømstryk udgør den tilsidesættelse, vi diskuterede tidligere.

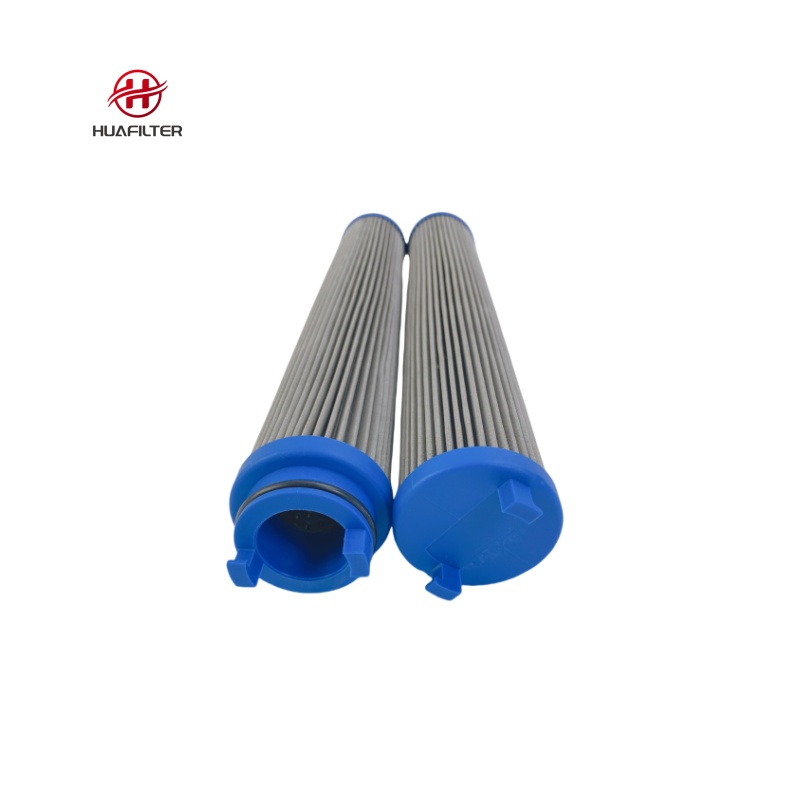

Flydende renhed og ISO 4406

Væskens renhed påvirker den direkte trykventils ydeevne mere, end mange ingeniører er klar over. ISO 4406 renhedskoder kvantificerer partikelforurening. Når forurening overstiger målene, ophobes partikler ved ventilsæder, hvilket forhindrer korrekt lukning. Dette skaber "trykkrybning", hvor ventilen gradvist lækker ved tryk under sit sætpunkt.

| ISO kode | Systemtype | Indvirkning på direkte trykventilydelse |

|---|---|---|

| 14/16/11 | Højpræcisions servosystemer | Optimal - minimal afdrift |

| 18/16/13 | Generel industriel hydraulik | Acceptabelt - rutinemæssig vedligeholdelse påkrævet |

| 18/20/15 | Mobilt udstyr | Moderat afdrift - øget vedligeholdelse |

| 22/20/17+ | Alvorligt forurenet | Betydelig drift og fejl sandsynligvis |

Temperatureffekter påvirker også den direkte trykventils opførsel. Stålfjedre mister typisk omkring 0,02% af deres kraft pr. grad Fahrenheit. En ventil indstillet til 3000 PSI direkte tryk ved 70°F kan faktisk revne ved 2910 PSI, når væsken når 220°F.

Tekniske applikationer og systemdesign

Komponenter med direkte tryk finder deres optimale anvendelser i specifikke hydrauliske kredsløbskonfigurationer. At forstå, hvor direkte trykventiler udmærker sig i forhold til, hvor pilotbetjente designs giver mere mening, forhindrer både overkonstruktion og utilstrækkelig beskyttelse.

- Hjælpekredsløb med lavt flow:En kompakt direkte trykventil klarer denne opgave effektivt. Dens hurtigere responstid giver faktisk bedre beskyttelse til små pumper.

- Applikationer til hurtig cykling:ওপেন-সেন্টার ভালভ একটি ভিন্ন পদ্ধতি গ্রহণ করে। নিরপেক্ষ অবস্থানে, P T-এর সাথে সংযোগ করে, এবং A এবং B উভয় পোর্টই T-এর সাথে সংযোগ করে। এই কনফিগারেশনটি স্ট্যান্ডবাই চলাকালীন পাম্পকে কম চাপে আনলোড করতে দেয়, নাটকীয়ভাবে বিদ্যুৎ খরচ এবং তাপ উৎপাদন হ্রাস করে। নিষ্ক্রিয় সময়কালে সিস্টেমটি অনেক শীতল হয়। ট্রেডঅফ হল যে আপনি লোড ধারণ ক্ষমতা হারাবেন - যদি বাহ্যিক শক্তিগুলি আপনার সিলিন্ডারে কাজ করে, তবে এটি প্রবাহিত হবে কারণ পোর্টগুলি নিম্ন-চাপের ট্যাঙ্ক লাইনের সাথে সংযুক্ত।

Direkte tryksystemer viser dog begrænsninger i højstrømskredsløb. Trykoverstyringskarakteristikken bliver problematisk, når strømningshastighederne stiger. Systemdesignere skal også overveje den akustiske signatur - direkte trykventiler genererer ofte mere støj (80-95 dB) sammenlignet med pilotbetjente versioner.

Identifikation og løsning af systemproblemer

Det är därför att förstå ventilmaterial är avgörande för ingenjörer, underhållsteam och alla som arbetar med industriella system.

| Symptom | Sandsynlig årsag | Diagnostisk tjek |

|---|---|---|

| Trykket når ikke sætpunktet | Ventil åbner for tidligt | Kontroller justeringslåsen, inspicér sædet |

| Trykket overstiger sætpunktet med 30 %+ | Forkert ventiltype/størrelse | Bekræft flowkapacitet i forhold til faktisk flow |

| Gradvis trykstigning ved tomgang | Intern lækage | Isoler med måler ved pumpeudløb |

| Støjende ventilsnak | Vedligeholdelsespraksis for pålidelighed | Tjek for pumpebølger, bekræft rating |

Ventil snakproducerer en karakteristisk hurtig bankelyd. Dette sker, når systemets direkte tryk svæver præcis der, hvor ventilen begynder at åbne. Løsningen involverer enten at reducere systemets direkte tryk for at holde sig under revnepunktet eller at øge belastningen for at skubbe ventilen helt åben.

Vedligeholdelsespraksis for pålidelighed

Systematisk vedligeholdelse forhindrer de fleste direkte trykventilfejl. Grundlaget for ethvert vedligeholdelsesprogram starter med styring af væskekvalitet.

Tjekliste for bedste praksis

1. Filtervalg:Mål en beta-vurdering på mindst 200 ved 10 mikron (β10≥200). Dette bevarer ISO 4406-koder i 17/15/12-området.

2. Målers nøjagtighed:Brug målere, der er nøjagtige inden for 1 % af fuld skala. En 3 % fejl på et 3000 PSI system skaber en 90 PSI blind vinkel.

3. Justeringsprocedure:Opvarm altid systemet til driftstemperatur før justering. Dokumenter "tråde udsat" for at spore vibrationsløsnelse.

Hydrauliske systemer med direkte tryk leverer pålidelig ydeevne, når komponenter matcher anvendelsen, og vedligeholdelsen følger systematiske procedurer. Enkelheden ved design med direkte tryk giver fordele, men forståelsen af forholdet mellem påført kraft, overfladeareal og resulterende tryk styrer enhver beslutning fra første valg til fejlfinding.