Når du arbejder med hydrauliske eller pneumatiske systemer, bliver det vigtigt at forstå proportionalventildiagrammer for at designe, fejlfinde og vedligeholde moderne automationsudstyr. Et proportionalventildiagram viser, hvordan disse præcisionskomponenter styrer væskeflow og tryk som reaktion på elektriske signaler, og bygger bro mellem elektroniske styresystemer og mekanisk bevægelse.

I modsætning til simple on-off ventiler, der kun kan være helt åbne eller helt lukkede, tilbyder proportionalventiler variabel styring hvor som helst mellem 0% og 100% åbning. Denne kontinuerlige justeringsevne gør dem kritiske til applikationer, der kræver jævn acceleration, præcis positionering og kontrolleret kraftpåføring. De diagrammer, vi bruger til at repræsentere disse ventiler, følger standardiserede symboler defineret primært af ISO 1219-1, hvilket skaber et universelt sprog, som ingeniører verden over kan forstå.

Hvad gør et proportionalventildiagram anderledes

Et proportionalventildiagram indeholder specifikke symbolske elementer, der umiddelbart adskiller det fra standardventilsymboler. Det mest genkendelige træk er det proportionelle aktuatorsymbol, som består af en elektromagnetisk spole indesluttet i en boks med to parallelle diagonale linjer, der krydser den. Disse diagonale linjer er den vigtigste identifikator, der fortæller dig, at denne ventil giver proportional kontrol i stedet for simpel omskiftning.

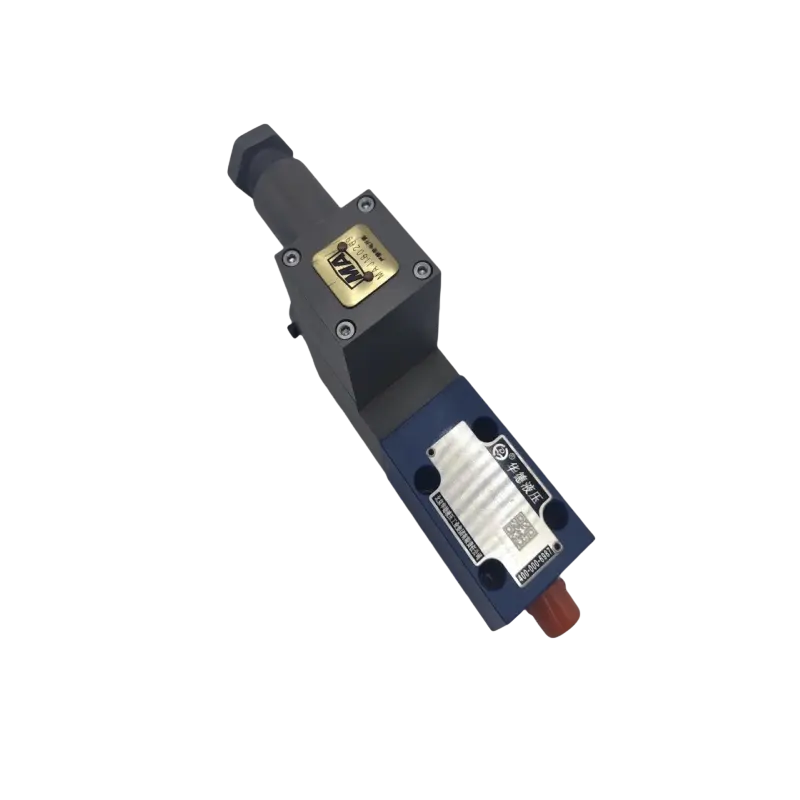

Når du ser en lille stiplet trekant nær symbolet for proportional solenoide, indikerer dette, at ventilen har indbygget elektronik (OBE). Disse integrerede elektroniske komponenter håndterer signalbehandling, forstærkning og ofte feedback kontrolfunktioner direkte i ventilhuset. Denne integration forenkler installationen ved at reducere behovet for eksterne forstærkerskabe og tilhørende ledningskompleksitet.

Selve ventilhylsteret viser flere positioner, typisk afbildet som en tre-positions, fire-vejs ventil (4/3-konfiguration). I modsætning til standard retningsreguleringsventiler viser proportionalventildiagrammer ofte midterpositionen med delvist justerede strømningsveje, hvilket indikerer ventilens evne til at måle flow kontinuerligt i stedet for blot at blokere eller helt åbne porte.

Aflæsning af ISO 1219-1 proportionalventilsymboler

LVDT'en forbindes mekanisk til ventilspolen eller armatursamlingen og måler løbende den faktiske fysiske position. Dette positionssignal føres tilbage til den integrerede controller eller forstærker, som sammenligner det med den beordrede position. Styreenheden justerer derefter solenoidestrømmen for at opretholde den ønskede spoleposition og kompenserer aktivt for eksterne kræfter, mekanisk friktion og hystereseeffekter.

Disse bearbejdede funktioner, ofte trekantede indhak skåret ind i ventilspolen, er afgørende for at opnå høj flowfølsomhed og linearitet nær nulpositionen. Uden disse geometriske modifikationer ville ventilen udvise dårlige kontrolegenskaber, når der foretages små justeringer fra den lukkede position.

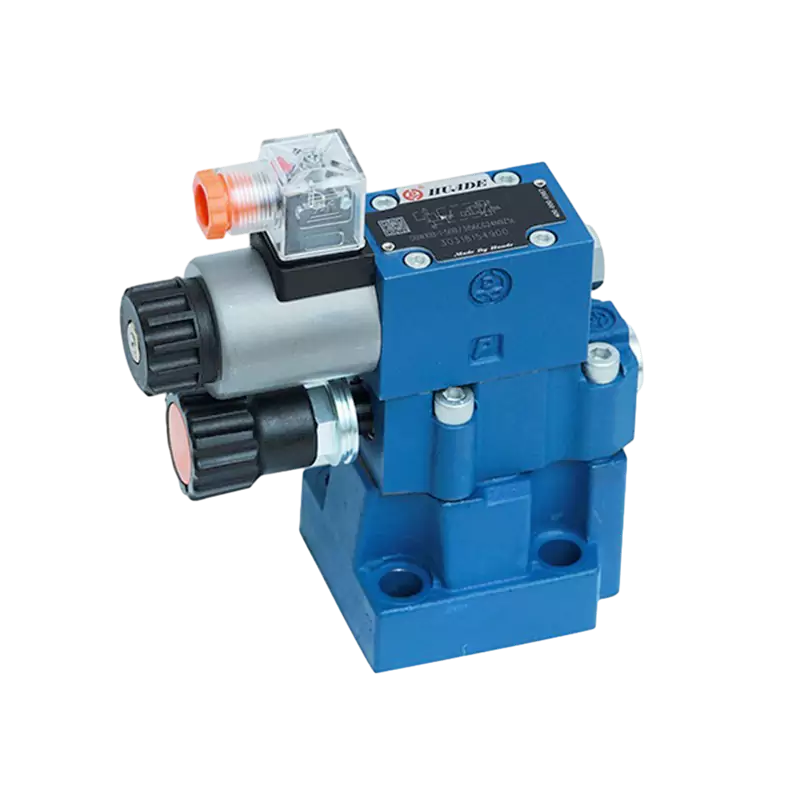

Proportionelle trykreguleringsventiler, såsom proportionale aflastningsventiler eller reduktionsventiler, bruger lignende symbolske konventioner. Den største forskel ligger i tilføjelsen af den proportionelle magnetventil og trykreguleringsfjedersymbolet. Når du ser disse elementer kombineret med den stiplede trekant, der angiver OBE, ved du, at du ser på en sofistikeret, lukket sløjfe-trykkontrolenhed.

Proportionelle flowreguleringsventiler er typisk symboliseret som to-positions, to-vejs ventiler eller variable åbninger, altid markeret med den karakteristiske proportional regulering aktuator. Disse ventiler arbejder med luft, gasser, vand eller hydraulikolie, hvilket gør dem til alsidige komponenter i industriel automation.

Sådan fungerer proportionelle ventiler: Den elektrohydrauliske konvertering

Det grundlæggende princip bag proportionalventildrift involverer at konvertere et elektrisk signal til præcis mekanisk bevægelse. Når du sender et styresignal (typisk 0-10V eller 4-20mA) til ventilen, passerer det gennem den indbyggede elektronik til en proportional magnetventil. Solenoiden genererer et magnetfelt, der er proportionalt med indgangsstrømmen, som bevæger et anker eller et stempel, der er forbundet til ventilspolen eller ventilen.

Mange moderne proportionalventiler bruger pulsbreddemodulation (PWM) kontrol. I PWM-systemer slår styreelektronikken hurtigt spændingen til magnetspolen til og fra. Ved at justere driftscyklussen (forholdet mellem on-tid og total cyklustid) opnår ventilen præcis positionskontrol, mens højfrekvensomskiftningen (ofte omkring 200 Hz) hjælper med at overvinde statisk friktion i de bevægelige dele.

Dette PWM dither-signal tjener et vigtigt formål ud over grundlæggende kontrol. Statisk friktion mellem ventilspolen og boringen kan forårsage fastklæbning og dårlig respons ved lave signalniveauer. Den kontinuerlige højfrekvente vibration fra dither konverterer effektivt statisk friktion til lavere dynamisk friktion, hvilket reducerer dødbåndet betydeligt og forbedrer reaktionsevnen. Denne hurtige bevægelse skaber dog tyktflydende dæmpningskræfter, der kræver omhyggelig designkompensation gennem trykfølende rør og afbalanceret indre geometri.

| Ventil type | Åbningsområde | Medicinska gassystem | Typisk responstid | relative omkostninger |

|---|---|---|---|---|

| Til/fra (diskret) | Kun 0 % eller 100 % | Afbryderaktivering | 10-50 ms | Lav |

| Proportional ventil | Variabel 0-100 % | PWM/aktuel med LVDT-feedback | 100-165 ms | Medium |

| Servoventil | Variabel med høj dynamik | Stemmespole/momentmotor med højopløselig feedback | 5-20 ms | Høj |

Ydeevnegabet mellem proportionalventiler og servoventiler er blevet betydeligt mindre. Moderne proportionalventiler med integreret LVDT (Linear Variable Differential Transformer) feedback opnår hysterese typisk under 8 % og repeterbarhed inden for 2 %. Dette ydelsesniveau gør det muligt for proportionalventiler at håndtere mange applikationer, der engang krævede dyre servoventiler, til omtrent halvdelen af prisen.

Direkte-skuespil vs pilot-opererede designs

Når du undersøger proportionalventildiagrammer nærmere, vil du bemærke strukturelle forskelle, der angiver, om ventilen bruger direktevirkende eller pilotbetjent design. Denne skelnen påvirker markant ventilens flowkapacitet og trykklassificering.

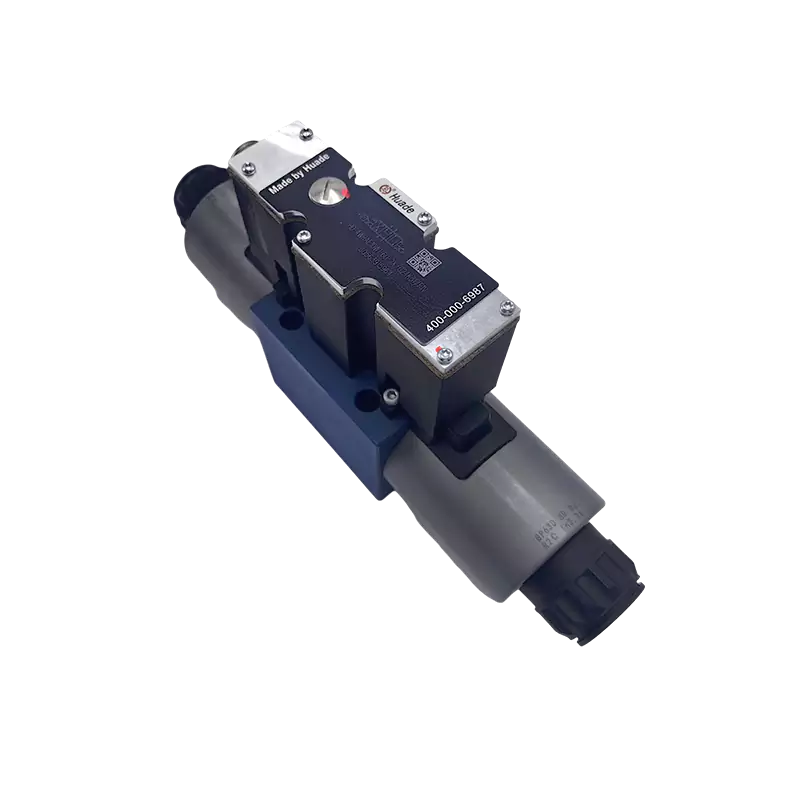

I en direkte virkende proportionalventil forbindes det elektromagnetiske armatur direkte til ventilspolen eller ventilen. Magnetkraften bevæger måleelementet uden hydraulisk assistance. Denne direkte forbindelse giver fremragende kontrolpræcision og hurtige responstider, hvilket typisk opnår trinsvartider omkring 100 millisekunder for NG6 (CETOP 3) monteringsgrænsefladestørrelser. Imidlertid begrænser den begrænsede kraftudgang fra proportionelle solenoider direkte virkende designs til moderate strømningshastigheder og tryk.

Pilotbetjente proportionalventiler overvinder disse begrænsninger ved at bruge selve arbejdsvæsken til at hjælpe med at flytte hovedventilspolen. Den proportionale magnetventil styrer et lille pilottrin, som dirigerer væske under tryk til at virke på den større hovedspole. Denne hydrauliske forstærkning gør det muligt for pilotbetjente ventiler at håndtere væsentligt højere flowhastigheder og tryk, som ofte når 315 til 345 bar (4.500 til 5.000 PSI). Applikationer som tunnelboremaskiners tryksystemer og tungt mobilt udstyr bruger almindeligvis pilotbetjente proportionalventiler af denne grund.

Afvejningen kommer i responstid. Pilotbetjente ventiler reagerer typisk langsommere end direkte virkende designs, fordi pilotsignalet først skal bygge tryk, før hovedspolen bevæger sig. For NG10 (CETOP 5) pilotbetjente ventiler strækker trinresponstider sig ofte til 165 millisekunder sammenlignet med 100 millisekunder for direkte virkende NG6-ventiler.

Forståelse af ventilspoledesign og målekanter

Hjertet i proportional kontrol ligger i ventilspolens design. Når du ser på et snitdiagram af en proportionalventil, vil du bemærke, at spolen har særlige geometriske funktioner, der adskiller den fra standard skifteventilspoler.

Proportionale retningsreguleringsventilspoler har typisk trekantede indhak eller præcist bearbejdede riller. Disse hak sikrer, at flowet begynder gradvist, når spolen bevæger sig fra midterpositionen, hvilket giver fine måleegenskaber og forbedret linearitet nær nul. Uden disse funktioner ville en spole med skarpe kanter udvise bratte flowændringer og dårlig kontrol ved små forskydninger.

Spoleoverlapning er en anden kritisk designparameter, der ofte er angivet i tekniske diagrammer, typisk vist som en procentdel som 10 % eller 20 %. Overlap henviser til, hvor meget spolen dækker portåbningerne, når ventilen sidder i sin midterste (neutral) position. Kontrolleret overlapning hjælper med at styre intern lækage og definerer ventilens dødbånd. For eksempel bruger Parkers D*FW-serie forskellige spoletyper med B31 med 10 % overlap, mens E01/E02-typer giver 20 % overlap.

Det døde bånd repræsenterer mængden af styresignal, der kræves for at frembringe den første spolebevægelse. En ventil med 20 % dødbånd skal bruge 20 % af det fulde styresignal, før spolen begynder at bevæge sig. Dette døde bånd skal overvinde statiske friktions (stiktions) kræfter og relaterer direkte til spolens overlapningsdesign. Moderne ventiler med OBE inkluderer fabriksindstillet dødbåndskompensation, der sikrer, at spolen begynder at bevæge sig præcist ved minimalt elektrisk input, hvilket forbedrer lineariteten nær nul.

Positionsfeedback med LVDT-sensorer

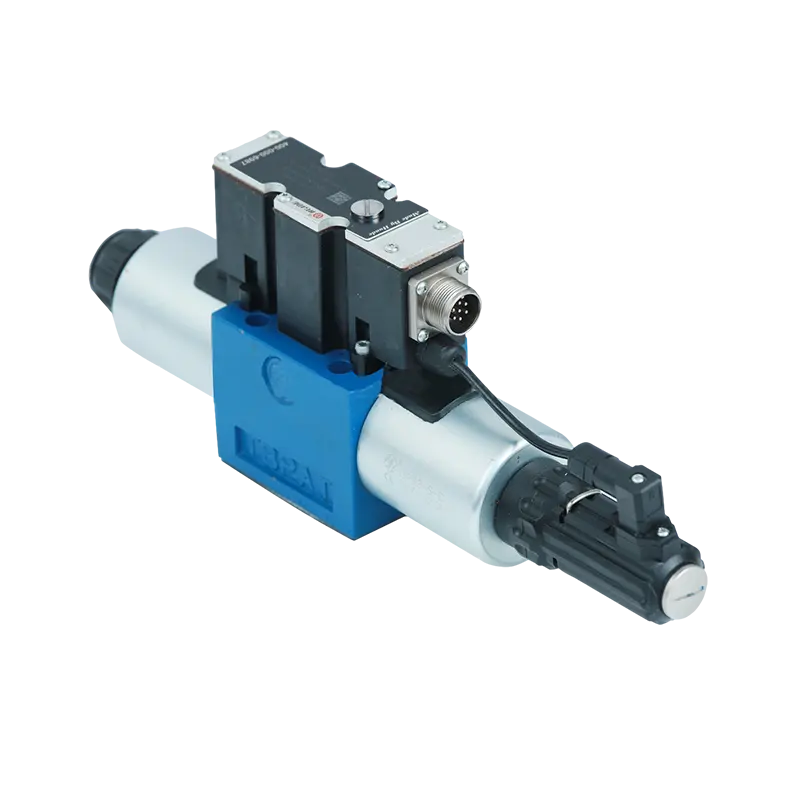

Højtydende proportionalventiler inkorporerer lineær variabel differentialtransformator (LVDT) sensorer til positionsfeedback. Når du ser et LVDT-feedback-symbol (ofte vist som S/U-sensormoduler) i et proportionalventildiagram, ser du på en lukket sløjfeventil, der er i stand til betydeligt bedre nøjagtighed end åben-sløjfe-design.

LVDT'en forbindes mekanisk til ventilspolen eller armatursamlingen og måler løbende den faktiske fysiske position. Dette positionssignal føres tilbage til den integrerede controller eller forstærker, som sammenligner det med den beordrede position. Styreenheden justerer derefter solenoidestrømmen for at opretholde den ønskede spoleposition og kompenserer aktivt for eksterne kræfter, mekanisk friktion og hystereseeffekter.

Hysterese i proportionalventiler repræsenterer en iboende ikke-linearitet forårsaget primært af resterende magnetisme og friktion. Når du øger styresignalet, åbner ventilen på lidt andre punkter, end når du mindsker signalet, hvilket skaber en karakteristisk sløjfe i flow-versus-strøm-kurven. Bredden af denne hystereseløkke påvirker direkte kontrolpræcisionen.

LVDT-feedback løser dette problem ved at måle den faktiske spoleposition i stedet for at udlede det fra indgangsstrømmen alene. Den integrerede elektronik justerer kontinuerligt solenoidestrømmen baseret på fejlen mellem målte og kommanderede positioner, hvilket effektivt annullerer positioneringsfejl forårsaget af magnetisk hysterese og friktion. Denne regulering med lukket sløjfe reducerer typisk hysterese til under 8 % af det fulde område sammenlignet med 15-20 % eller mere for proportionalventiler med åben sløjfe.

Open-Loop vs Closed-Loop kontrolarkitekturer

Proportionalventildiagrammer vises ofte i større systemskemaer, der viser den komplette styrearkitektur. At forstå, om systemet bruger åben-sløjfe eller lukket-sløjfe kontrol, påvirker både præstationsforventninger og fejlfindingsmetoder.

I et bevægelseskontrolsystem med åben sløjfe sender den elektroniske controller et referencesignal til ventildriveren (forstærkeren), og ventilen modulerer hydrauliske parametre baseret på dette signal alene. Ingen måling af det faktiske output (flow, position eller tryk) returnerer til regulatoren. Denne enkle arkitektur fungerer tilstrækkeligt til mange applikationer, men er fortsat sårbar over for ventildrift, belastningsændringer, temperatureffekter og hysterese.

Bevægelseskontrolsystemer med lukket sløjfe inkluderer en ekstra feedbacksensor, der måler den aktuelle outputparameter. For en positioneringsapplikation kan dette være en cylinderpositionssensor (LVDT eller magnetostriktiv sensor). Til trykstyring giver en tryktransducer feedback. Den elektroniske controller, der typisk implementerer PID (Proportional-Integral-Derivative) regulering, sammenligner det ønskede sætpunkt med faktisk feedback og justerer løbende ventilkommandosignalet for at minimere fejl.

Forskellen mellem ventilniveaufeedback (LVDT på spolen) og systemniveaufeedback (cylinderpositionssensor) fortjener opmærksomhed. En proportionalventil med intern LVDT-feedback styrer nøjagtigt spolens position, men måler ikke direkte cylinderposition eller tryk. For at opnå den højeste præcision bruger systemer begge dele: LVDT sikrer nøjagtig positionering af ventilspolen, mens eksterne sensorer lukker sløjfen omkring den faktiske procesvariabel (position, tryk eller hastighed).

| Feature | Ekstern forstærker / Ingen OBE | Onboard Electronics (OBE) |

|---|---|---|

| Styresignalindgang | Variabel strøm eller spænding til eksternt kort | Laveffektspænding/strøm (±10V, 4-20mA) |

| Fysisk fodaftryk | Kræver skabsplads til forstærkere | Direkte-skuespil vs pilot-opererede designs |

| Feltjustering | Omfattende tuning via eksternt kort (gain, bias, ramper) | Fabriksindstillet tuning sikrer høj repeterbarhed |

| Ledningskompleksitet | Komplekse ledninger, kan have brug for skærmede kabler | Forenklet installation med standard stik |

| Ventil-til-ventil-konsistens | Afhænger af forstærkerens kalibrering | Høj konsistens da forstærkeren er kalibreret til specifik ventil |

Moderne integreret elektronik (OBE) forenkler systeminstallationen markant. Disse ventiler kræver kun standard 24 VDC strøm og et laveffekt kommandosignal. Den indbyggede elektronik håndterer signalbehandling, strømkonvertering (skaber ofte ±9VDC arbejdsspænding fra 24VDC-forsyning), LVDT-signalbehandling og PID-regulering. Fabrikskalibrering sikrer ensartet ydeevne på tværs af flere ventiler uden feltjustering, hvilket reducerer installationstiden og eliminerer variabilitet fra eksterne forstærkerjusteringer.

Præstationskurver og dynamiske egenskaber

Tekniske datablade for proportionalventiler omfatter adskillige ydeevnekurver, der kvantificerer dynamisk og stabil opførsel. At forstå, hvordan man læser disse grafer, hjælper både med valg af ventil og fejlfinding.

Hysteresekurven plotter strømningshastigheden mod kontrolstrømmen og viser den karakteristiske sløjfe, der dannes, når du øger strømmen (åbning af ventilen) versus faldende strøm (lukker ventilen). Bredden af denne sløjfe, udtrykt som en procentdel af det samlede inputområde, angiver ventilens repeterbarhed. Kvalitetsproportionalventiler opnår hysterese under 8 %, hvilket betyder, at forskellen mellem åbnings- og lukkeveje spænder over mindre end 8 % af det fulde styresignalområde.

Trinresponsgrafer viser, hvor hurtigt ventilen reagerer på en pludselig ændring i kommandosignalet. Disse viser typisk ventiloutput (flow- eller spoleposition), der når en specifik procentdel (ofte 90%) af en fuld-trins-kommando. For NG6 direkte virkende proportionelle retningsventiler løber typiske trinsvartider omkring 100 millisekunder, mens større NG10 størrelser har brug for cirka 165 millisekunder. Hurtigere svartider (8-15 millisekunder for nogle designs) indikerer bedre dynamisk ydeevne, men kommer normalt til højere omkostninger.

Dødbåndskarakteristika vises på grafer, der viser det minimale styresignal, der kræves for at producere den indledende spolebevægelse. En ventil med 20 % dødbånd har brug for en femtedel af fuldt signal, før flowet begynder. Dette døde bånd eksisterer for at overvinde statisk friktion og er relateret til spoleoverlapningsdesign. Uden korrekt dødbåndskompensation udviser ventilen dårlig kontrolopløsning nær midten, hvilket gør præcis positionering vanskelig.

Forurening og slid påvirker direkte disse præstationskurver på forudsigelige måder. Efterhånden som partikler akkumuleres mellem spole og boring, øges den statiske friktion. Dette viser sig som udvidede hysterese-loops og øget dødt bånd. Ved periodisk at plotte faktiske flow-versus-strøm-karakteristika og sammenligne dem med fabriksspecifikationer, kan vedligeholdelsesteams opdage forringelse, før det forårsager systemfejl. Når hysterese overskrider specificerede grænser med 50 % eller mere, skal ventilen typisk renses eller udskiftes.

| Karakteristisk | NG6 Interface | NG10 Interface | Teknisk betydning |

|---|---|---|---|

| Trinrespons (0 til 90 %) | 100 ms | 165 ms | Tid til at opnå dynamiske flow/trykændringer |

| Maksimal hysterese | <8 % | <8 % | Afvigelse mellem stigende og faldende signal |

| Gentagelighed | <2 % | <2 % | Outputkonsistens for givet input på tværs af cyklusser |

| Maks. driftstryk (P, A, B) | 315 bar (4.500 PSI) | 315 bar (4.500 PSI) | Systemdesignbegrænsning for sikkerhed og lang levetid |

Systemintegration og applikationskredsløb

Proportionalventildiagrammer når deres fulde betydning, når de ses i komplette hydrauliske kredsløb. Et typisk diagram for hydraulisk positioneringssystem med lukket sløjfe inkluderer kraftenheden (pumpe og reservoir), den proportionelle retningsreguleringsventil, en hydraulisk cylinder som aktuator og en positionssensor, der giver feedback.

``` [Billede af hydraulisk kredsløbsdiagram med proportionalventil] ```Kredsløbsdiagrammer viser trykfald ved ventilporte (ofte mærket som ΔP₁ og ΔP₂), der illustrerer, hvordan flowmåling styrer kraftbalancen på aktuatoren. For en cylinder med 2:1 arealforhold (forskellige stempel- og stangendeområder) skal ventilen tage højde for differensflowkrav under forlængelse versus tilbagetrækning. Det proportionale ventildiagram angiver, hvilke portkonfigurationer der opnår jævn bevægelse i begge retninger.

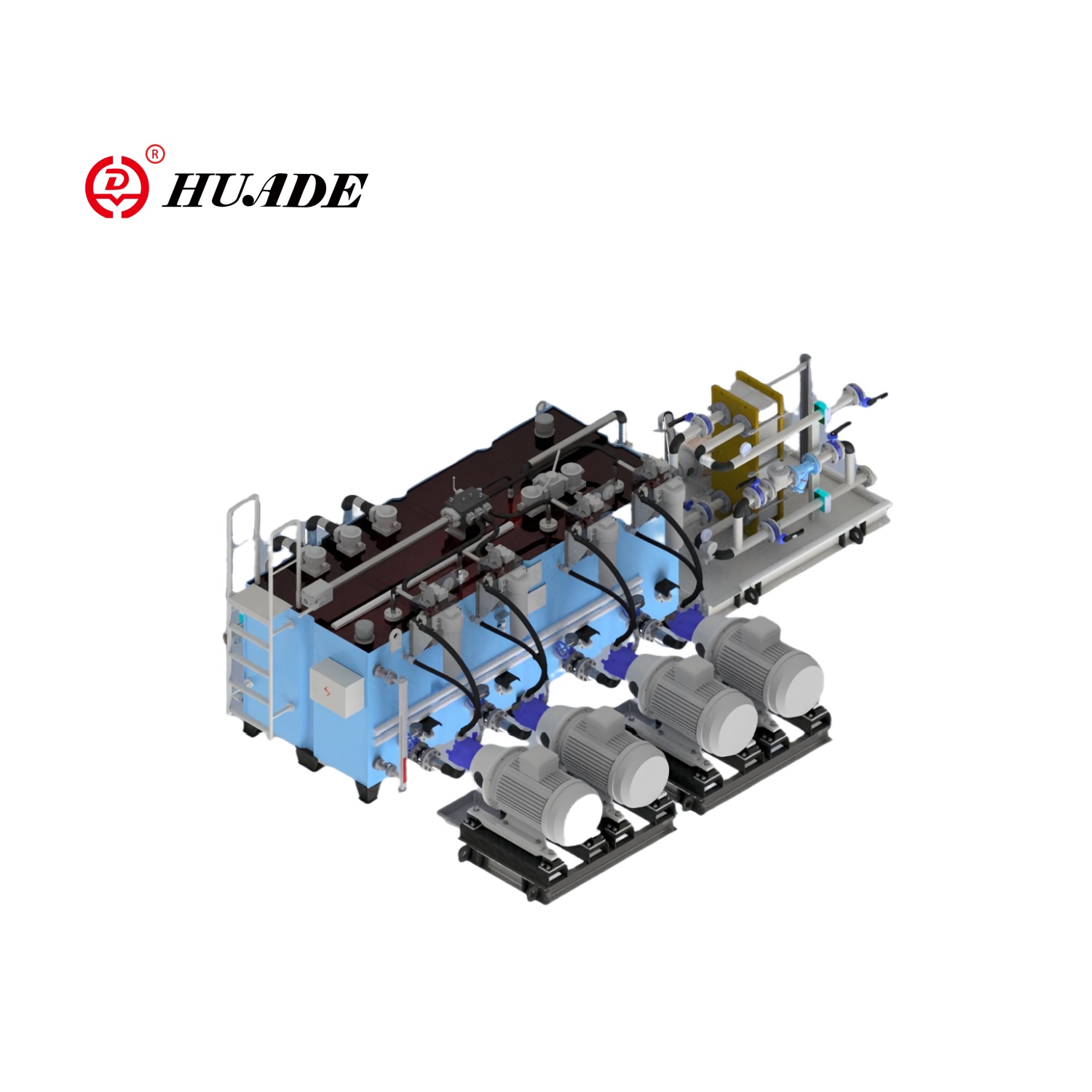

I sprøjtestøbeapplikationer styrer hydrauliske proportionalventiler præcist klemkraft, sprøjtehastighed og trykprofiler gennem hele støbecyklussen. Disse applikationer kræver flere proportionalventiler, der arbejder i koordinerede sekvenser, afspejlet i komplekse kredsløbsdiagrammer, der viser trykreguleringsventiler til fastspænding, flowreguleringsventiler til indsprøjtningshastighed og retningsbestemt styring til formbevægelse.

Mobilt udstyr som kraner og bevægelige broer bruger hydrauliske systemer med lukket sløjfe, hvor proportionalventiler styrer pumpeydelsen med variabel slagvolumen. Ved at justere pumpens forskydning i stedet for at sprede energi gennem drosselventiler opnår disse systemer højere effektivitet. Kredsløbsdiagrammerne viser typisk en ladepumpe, der opretholder 100 til 300 PSI i lavtryksbenet af hovedkredsløbet, med proportionalventiler, der styrer retning, acceleration, deceleration, hastighed og drejningsmoment uden separate tryk- eller flowkontrolelementer.

Energieffektivitetsovervejelser har stor indflydelse på kredsløbsdesignfilosofien. Traditionelle proportionelle retningsreguleringsventiler opnår kontrol gennem drosling, som omdanner hydraulisk energi til varme på tværs af måleåbningerne. Denne dissipative kontrol giver fremragende kontrolnøjagtighed, men kræver tilstrækkelig væskekølekapacitet. I modsætning hertil minimerer variabel forskydningskontrol energispild ved at justere kilden i stedet for at sprede overskydende flow gennem aflastningsventiler. Designere skal afbalancere enkelheden ved gasregulering mod effektivitetsgevinsterne fra tilgange med variabel forskydning.

Fejlfinding af proportionelle ventilsystemer

Ydeevneforringelse i proportionalventiler manifesterer sig typisk som ændringer i de karakteristiske kurver, der er diskuteret tidligere. Forståelse af disse fejltilstande hjælper med at etablere effektive diagnostiske procedurer.

Forurening repræsenterer den mest almindelige årsag til proportionalventilproblemer. Partikler så små som 10 mikrometer kan interferere med spolens bevægelse og forårsage stiction (høj statisk friktion), som kræver øget startstrøm for at overvinde. Dette fremstår som øget dødt bånd og udvidede hysteresesløjfer. Vedligeholdelse af hydraulikvæskens renhed i henhold til ISO 4406 renhedsstandarder (typisk 19/17/14 eller bedre for proportionalventiler) forhindrer de fleste kontamineringsrelaterede fejl.

Drifts- og lækageproblemer stammer fra tætningsslid eller intern ventilslid. Da tætninger nedbrydes, tillader intern lækage aktuatorer at drive, selv når ventilen sidder centreret. Temperaturen påvirker tætningens ydeevne dramatisk. Høje temperaturer fortynder væsken og nedbryder tætningsmaterialer, mens lave temperaturer øger viskositeten og reducerer tætningsfleksibiliteten, hvilket begge forårsager kontrolproblemer.

Fjedertræthed fra kontinuerlig cykling og termisk eksponering viser sig som langsom eller ufuldstændig tilbagevenden til midterposition. Centreringsfjedrene, der bringer spolen tilbage til neutral, mister gradvist kraft over millioner af cyklusser, hvilket kræver en eventuel udskiftning eller renovering af ventilen.

Et systematisk fejlfindingsflowchart begynder typisk med elektrisk verifikation. Kontroller strømforsyningsspændingen (normalt 24 VDC ±10%), kommandosignalniveauer og ledningsintegritet. Mål solenoidemodstanden for at opdage spolefejl. For ventiler med OBE giver mange modeller diagnostiske udgange, der indikerer interne fejl.

Mekanisk diagnose involverer trykprøvning ved ventilporte. Store trykfald hen over ventilen (ud over specifikationer) indikerer blokering eller intern slitage. Flowmåling hjælper med at verificere, at det faktiske flow matcher systemkravene ved givne styresignaler. Temperaturovervågning identificerer overophedning fra overdreven drosling eller utilstrækkelig køling.

Forudsigende vedligeholdelsesprogrammer bør omfatte periodisk ydelsesverifikation. Ved at plotte faktiske flow-versus-strøm-karakteristika årligt og sammenligne dem med baseline-målinger, kan vedligeholdelsesteams spore gradvis nedbrydning. Når den målte hysterese stiger med 50 % over den oprindelige specifikation, planlæg ventilrensning eller udskiftning i løbet af næste vedligeholdelsesvindue i stedet for at vente på fuldstændig fejl.

Valg af den rigtige proportionalventil

Når du designer et system eller udskifter komponenter, kræver proportional ventilvalg afbalancering af flere tekniske parametre mod omkostnings- og pladsbegrænsninger.

- Flowkapacitet kommer først.Beregn den nødvendige aktuatorhastighed og gang med stempelarealet for at bestemme strømningshastigheden. Tilføj en sikkerhedsmargin (typisk 20-30%) og vælg en ventil med nominel flow på eller over dette krav. Husk at ventilens flowkapacitet varierer med trykfaldet over ventilen; tjek altid flowkurver ved dit driftstrykforskel.

- Trykklassificeringen skal overstige det maksimale systemtrykmed tilstrækkelig sikkerhedsmargin. De fleste industrielle proportionalventiler håndterer 315 bar (4.500 PSI) på hovedporte, tilstrækkeligt til typisk mobil og industriel hydraulik. Anvendelser med højere tryk kan kræve servoventiler eller specialiserede proportionale designs.

- Kontrolsignalkompatibilitet er vigtigtil systemintegration. De fleste moderne ventiler accepterer enten spænding (±10V) eller strøm (4-20mA) signaler. Spændingssignaler fungerer godt til korte kabelføringer, mens strømsignaler modstår elektrisk støj over længere afstande. Kontroller, at din controller-output matcher ventilindgangskravene, eller planlæg for passende signalkonvertering.

- Krav til responstidafhænger af din applikationsdynamik. Til langsomtkørende udstyr som presser eller positioneringstrin er 100-150 millisekunders respons tilstrækkelig. Højhastighedsapplikationer som sprøjtestøbning eller aktive affjedringssystemer kan i stedet have brug for servoventiler med en respons på under 20 millisekunder.

- Miljøhensynomfatter driftstemperaturområde, vibrationsmodstand og monteringsretning. Ventiler med OBE tilbyder overlegen vibrationsmodstand, da elektronikken monteres direkte på ventilhuset, hvilket eliminerer sårbare kabelforbindelser mellem ventil og forstærker. Driftstemperaturen varierer typisk fra -20°C til +70°C for standarddesign, med specialiserede versioner tilgængelige til ekstreme forhold.

Fremtiden for proportionalventilteknologi

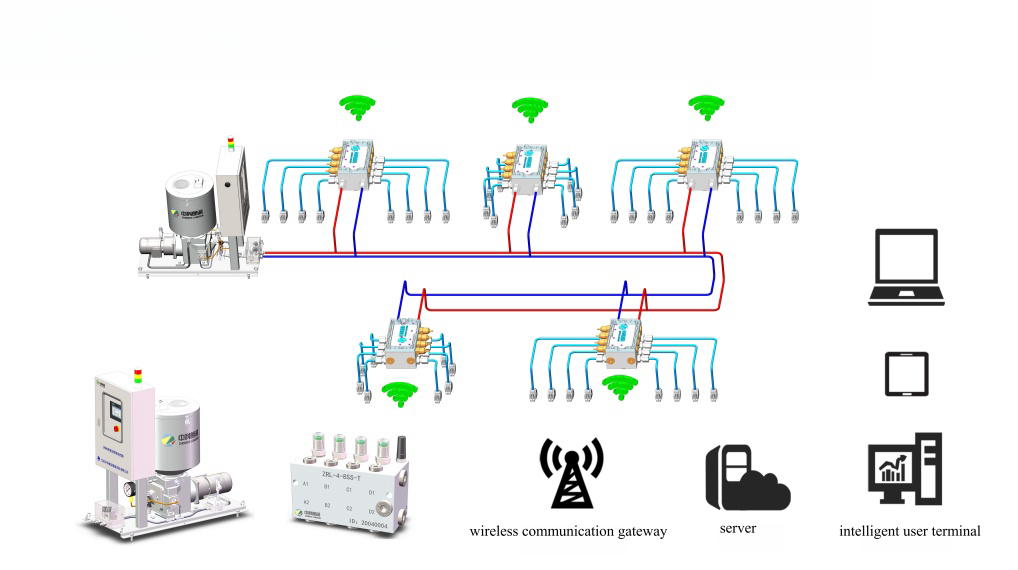

Proportionel ventilteknologi fortsætter med at udvikle sig mod højere ydeevne og smartere integration. Moderne designs inkorporerer i stigende grad avanceret diagnostik, der giver helbredsovervågning i realtid og forudsigende vedligeholdelsesfunktioner. Kommunikationsprotokoller som IO-Link tillader proportionalventiler at rapportere detaljerede driftsdata, herunder cyklustællinger, temperatur, internt tryk og detekterede fejl.

Konvergensen mellem proportional- og servoventilens ydeevne fortsætter. Efterhånden som producenter af proportionalventiler forbedrer spolens bearbejdningspræcision og implementerer avancerede kontrolalgoritmer i OBE-systemer, bliver ydeevnegabet indsnævret. Til mange applikationer, der engang krævede dyre servoventiler, leverer moderne proportionalventiler med LVDT-feedback nu tilstrækkelig præcision og repeterbarhed til væsentligt lavere omkostninger.

Energieffektivitet driver innovation i både komponent- og systemdesign. Nye ventilgeometrier minimerer trykfald, samtidig med at styringspræcisionen bevares, hvilket reducerer varmeudvikling og strømforbrug. Forbedringer på systemniveau omfatter intelligente kontrolstrategier, der koordinerer flere proportionalventiler for at optimere det samlede energiforbrug i stedet for at styre hver ventil uafhængigt.

Forståelse af proportionalventildiagrammer giver grundlaget for at arbejde effektivt med moderne automatiseret udstyr. Uanset om du designer nye systemer, fejlfinder eksisterende installationer eller vælger komponenter til opgraderinger, giver muligheden for at fortolke disse standardiserede symboler og deres implikationer dig kritisk indsigt i systemets adfærd og ydeevne. Diagrammerne repræsenterer ikke kun statiske komponentsymboler, men indkapsler årtiers tekniske raffinement inden for elektrohydraulisk styringsteknologi.