Hydrauliske retningsreguleringsventiler tjener som kommandocenter for væskekraftsystemer, der bestemmer hvornår, hvor og hvordan væske under tryk strømmer til aktuatorer. Disse ventiler styrer væskestrømmens retning ved at åbne, lukke eller ændre tilslutningsstatus for interne passager. For ingeniører, der designer mobilt udstyr, industrielle automationssystemer eller tungt maskineri, er det afgørende at forstå de forskellige hydrauliske retningsreguleringsventiltyper for at matche ventilkapaciteten til applikationskravene.

Klassificeringen af hydrauliske retningsreguleringsventiler følger flere dimensioner baseret på fysisk struktur, driftsprincipper og kontrolmetoder. Hver klassifikation adresserer specifikke ydeevnegrænser defineret af væskemekanik, elektrisk effektivitet og systemintegrationsbehov.

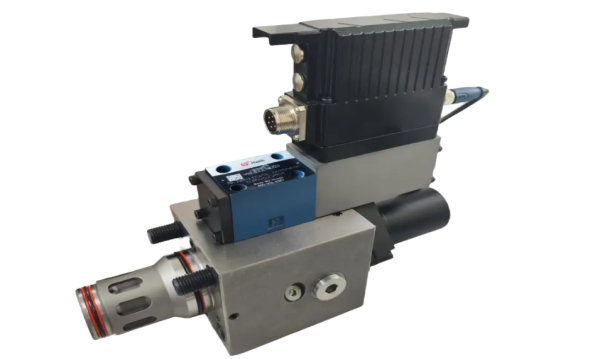

[Billede af hydraulisk retningskontrolventil intern strukturoversigt]Klassificering efter vejnummer og stillingsnummer

Den mest fundamentale klassifikation af hydrauliske retningsreguleringsventiltyper bruger W/P-notationssystemet, hvor W repræsenterer antallet af veje (porte), og P angiver antallet af positioner, ventilen kan opretholde. Denne standardiserede navngivningskonvention, tilpasset ISO 1219-1 grafiske symboler, giver øjeblikkelig indsigt i ventilfunktionalitet.

Vejnummeret henviser til eksterne tilslutningsporte på ventilhuset. I standard industrielle applikationer inkluderer disse porte P (tryk/pumpeport), T (tank/returport) og arbejdsporte, der typisk er mærket A og B. En 4-vejs ventil forbindes til fire eksterne ledninger, mens en 3-vejs ventil har tre porte, og en 2-vejs ventil giver kun to tilslutningspunkter.

Positionsnummeret angiver, hvor mange stabile tilstande ventilspolen eller elementet kan opnå. En 2-positionsventil fungerer på en on/off måde med to diskrete tilstande. En 3-positionsventil tilføjer en neutral midterposition, som bliver kritisk for systemets standby-adfærd og energistyring.

Almindelige hydrauliske retningsreguleringsventiltyper, der anvender denne klassifikation, omfatter 2/2-ventiler til simpel on-off-styring, 3/2-ventiler til enkeltvirkende cylinderstyring, 4/2-ventiler til grundlæggende dobbeltvirkende cylinderoperationer og 4/3-ventiler, der repræsenterer den mest alsidige konfiguration til tovejs-aktuatorstyring med definerede centerforhold.

4/3 retningsreguleringsventilen fortjener særlig opmærksomhed, fordi dens centerpositionsfunktion direkte påvirker systemets effektivitet og aktuatorens holdekraft. Der findes tre primære centerkonfigurationer. Det lukkede center blokerer alle porte fra hinanden og bibeholder aktuatorpositionen med høj statisk stivhed, men forhindrer pumpetømning. Tandemcentret (også kaldet P-til-T-center) forbinder P-porten til T, mens portene A og B blokeres, hvilket gør det muligt for pumpen at losse til reservoiret ved lavt tryk under standby, hvilket reducerer varmeproduktionen og strømforbruget betydeligt. Det åbne center forbinder alle porte sammen, hvilket er nyttigt i specifikke prioriterede kredsløb, men tilbyder minimal aktuatorholdeevne.

Når de specificerer hydrauliske retningsreguleringsventiltyper for en mobil gravemaskine, vælger ingeniører typisk 4/3-ventiler med tandemcenter for at reducere hydrauliksystemets varmebelastning i tomgangsperioder, idet de accepterer lidt lavere holdestivhed som en afvejning for termisk styring og brændstofeffektivitet.

Klassificering efter ventildesign: Spool Valves vs Poppet Valves

Ud over port- og positionsnumre adskiller hydrauliske retningsreguleringsventiltyper sig fundamentalt i deres interne flowkontrolelementer. De to primære designs er spoleventiler og tallerkenventiler, der hver tilbyder forskellige fordele baseret på applikationskrav.

Spoleventiler

Spoleventiler bruger en cylindrisk spole, der glider i en præcist bearbejdet boring til at åbne og lukke strømningsbaner. Spolen indeholder områder (tætningsfladerne) og riller (strømningspassagerne). Når spolen bevæger sig aksialt, afdækker eller blokerer den porte, der er bearbejdet i ventilhuset. Dette design giver mulighed for uendelig positionering mellem diskrete tilstande, hvilket gør hydrauliske retningsreguleringsventiler af spoletypen ideelle til proportional- og servoapplikationer, der kræver præcis flowmodulation. Fremstillingspræcisionen af spoleventiler kræver snævre radiale spillerum, typisk 5 til 25 mikrometer, mellem spole og boring for at minimere intern lækage og samtidig tillade jævn drift.

De snævre mellemrum, der muliggør god tætning, gør også spoleventiler følsomme over for væskeforurening. Partikler, der er større end den radiale frigang, kan få spolen til at sætte sig fast eller sætte sig fast, hvilket fører til systemfejl. Derfor skal systemer, der anvender retningsreguleringsventiler af spoletypen, opretholde streng væskerenhed, typisk ISO 4406-renhedskoder på 18/16/13 eller bedre til industrielle standardapplikationer, med servoventiler, der kræver endnu strengere niveauer som 16/14/11.

Poppet ventiler

Poppet-ventiler bruger kegleformede eller kugleelementer, der sidder mod maskinbearbejdede ventilsæder for at blokere flow. Når den aktiveres, løftes tallerkenventilen fra sit sæde, hvilket tillader flow rundt om elementet. Dette sæde-og-skive-design giver overlegen tætning med i det væsentlige nul intern lækage i den lukkede position, hvilket gør hydrauliske retningsreguleringsventiler af tallerkentype fremragende til applikationer, der kræver tæt afspærring eller holder belastninger mod tyngdekraften uden drift.

[Billede af tværsnitssammenligning mellem spoleventil og tallerkenventil]Poppet-ventiler udviser væsentlig højere forureningstolerance end spoleventiler, fordi partikler ikke bliver fanget i snævre mellemrum. Fodpladedesignet rummer væskerenhedsniveauer på ISO 4406 20/18/15 eller endda lidt højere uden umiddelbar risiko for fejl. Denne robusthed gør tallerkenventiler attraktive for mobilt udstyr, der arbejder i snavsede miljøer såsom minedrift, landbrug eller byggeri.

Sæde-og-skive-mekanismen skaber imidlertid flowkræfter, der ændrer sig ikke-lineært, efterhånden som ventilen åbnes, hvilket gør præcis proportional kontrol mere udfordrende end med spoledesign. Retningsreguleringsventiler af poppet-typen fungerer typisk i diskrete positioner i stedet for at modulere flow kontinuerligt.

| Karakteristisk | Spoleventil | Poppet ventil |

|---|---|---|

| Intern lækage | Lille, men til stede på grund af radial frigang (typisk 0,1-1,0 l/min ved nominelt tryk) | I det væsentlige nul, når du sidder |

| Kontamineringstolerance | Lav - kræver ISO 4406 18/16/13 eller bedre | Høj - tolererer ISO 4406 20/18/15 eller højere |

| Proportional kontrolevne | Fremragende - jævn modulering over hele slaget | Begrænset - ikke-lineære strømningskræfter komplicerer kontrol |

| Trykfald | Moderat og relativt konstant over flowområdet | Kan være højere, varierer med åbningsposition |

| Typiske applikationer | Præcisionspositionering, servosystemer, industriel automation | Mobilt udstyr, lastholder, forurenede miljøer |

Klassificering efter aktiveringsmetode

Hydrauliske retningsreguleringsventiltyper er også kategoriseret efter, hvordan ventilelementet (spole eller tallerken) flyttes mellem positioner. Aktiveringsmetoden bestemmer responstid, kontrolfleksibilitet og integrationskompleksitet.

100-240V

Mekanisk aktivering anvender endestopkontakter, knaster eller rullehåndtag, der fysisk berører bevægelige maskinkomponenter for at udløse ventilskift. Et bearbejdningscenter kan bruge en knast-aktiveret retningsreguleringsventil til automatisk at vende et hydraulisk bord, når det når slutningen af kørsel. Mekanisk aktivering giver pålidelig sekvensering uden elektrisk strøm, men mangler fleksibilitet til programmerbar logik.

Pneumatisk aktivering bruger trykluft, der virker på et stempel eller membran til at skifte ventilen. Disse luftstyrede retningsreguleringsventiler var populære i industriel automatisering, før elektroniske kontroller blev dominerende. De optræder stadig i eksplosive atmosfærer, hvor elektrisk kobling udgør en antændelsesrisiko.

Manuel aktivering bruger fysisk operatørinput gennem håndtag, trykknapper eller pedaler. Disse ventiler kræver ingen ekstern strømkilde og giver direkte operatørfeedback gennem mekanisk forbindelse. Manuelle retningsreguleringsventiler forbliver almindelige i mobilt udstyr til nødfunktioner eller som backup-systemer, selvom de begrænser automatiseringspotentialet og kræver operatørens tilstedeværelse.

Valget mellem disse aktiveringsmetoder afhænger af styringsarkitektur, sikkerhedskrav og miljømæssige begrænsninger. Inden for magnetventiler opstår der dog en kritisk underopdeling, som fundamentalt påvirker flowkapaciteten og den elektriske effektivitet.

Direkte-skuespil vs pilot-opereret: Kernedriftsprincipper

Blandt elektrisk betjente hydrauliske retningsreguleringsventiltyper repræsenterer sondringen mellem direkte virkende og pilotbetjente designs måske den vigtigste ydeevnegrænse. Disse to arkitekturer adresserer den grundlæggende tekniske udfordring med at generere tilstrækkelig kraft til at flytte et ventilelement mod væskekræfter og fjederbelastninger.

Direkte virkende magnetventiler

Direktevirkende magnetventiler bruger elektromagnetisk kraft fra spolen til direkte at flytte hovedventilens spole eller ventil. Når spolen aktiveres, trækker det resulterende magnetfelt ankeret, som forbinder mekanisk til ventilelementet. Denne enkle mekanisme giver flere fordele. Direkte virkende ventiler kræver ikke en trykforskel mellem indløb og udløb for at fungere, hvilket betyder, at de kan fungere fra 0 bar op til maksimalt systemtryk. Denne trykuafhængighed gør direkte virkende retningsreguleringsventiler essentielle til applikationer, hvor ventilen skal skifte, før systemtrykket stiger, såsom under maskinstartsekvenser eller i lavtrykspilotkredsløb.

Responstiden for direkte virkende ventiler er typisk hurtigere end pilotbetjente designs, fordi der kun eksisterer et mekanisk trin. Skiftetider på under 20 millisekunder kan opnås med små direkte virkende ventiler, hvilket gør dem velegnede til applikationer, der kræver hurtig cykling.

Direktevirkende designs står imidlertid over for alvorlige begrænsninger i flowkapacitet. Solenoiden skal generere tilstrækkelig kraft til at overvinde væskekræfter, der virker på ventilelementet, friktionskræfter og fjederreturkræfter. Væskekraften øges med både tryk og flowareal. Efterhånden som ventilstørrelsen øges for at håndtere højere strømningshastigheder, skal spolediameteren og portstørrelserne vokse, hvilket dramatisk øger væskekræfterne, der modsætter ventilens bevægelse. For at overvinde disse større kræfter skal solenoidens størrelse og den elektriske effekt øges væsentligt.

Dette forhold skaber et økonomisk og termisk loft. Direktevirkende retningsreguleringsventiler, der håndterer mere end cirka 60 liter i minuttet ved højt tryk, kræver solenoider så store og strømkrævende, at designet bliver upraktisk. Den elektriske effekt kan nå op på 50 til 100 watt eller mere, hvilket genererer betydelig varme, der kræver spredning gennem ventilhuset og monteringsoverfladen. I kompakte hydrauliske systemer eller tætpakkede elskabe kan denne varmebelastning forårsage driftssikkerhedsproblemer.

Pilotbetjente magnetventiler

Pilotbetjente magnetventiler løser flowbegrænsningen gennem et to-trins design. Solenoiden styrer en lille pilotventil, der leder kontrolvæske til kamrene i enderne af hovedspolen. Trykforskellen over hovedspolen, skabt af denne pilotstrøm, genererer tilstrækkelig kraft til at flytte hovedspolen uanset dens størrelse. I denne arkitektur udfører solenoiden kun signalgenerering, hvilket kræver langt mindre elektrisk strøm end et direktevirkende design, der håndterer det samme flow. Pilotbetjente retningsreguleringsventiler kan klare hundredvis eller endda tusindvis af liter i minuttet, mens solenoidens strømforbrug holdes under 10 til 20 watt.

Det reducerede elektriske behov oversættes til lavere varmeudvikling, mindre solenoidehuse og enklere termisk styring. Til high-flow applikationer er pilotdrevne designs ikke bare at foretrække, men nødvendige fra både ingeniørmæssige og økonomiske synspunkter.

Afvejningen for denne effektivitetsgevinst er trykafhængighed. Pilotbetjente ventiler kræver tilstrækkelig trykforskel mellem indløbs- og pilottrykkamrene til at generere den kraft, der er nødvendig for at skifte hovedspole. Hvis systemtrykket er utilstrækkeligt under opstart eller fejltilstande, skifter hovedspolen muligvis ikke helt eller kan flytte sig trægt. Minimum pilottryk varierer typisk fra 3 til 5 bar afhængig af ventilstørrelse. Konstruktører skal sikre, at trykkilden, der forsyner pilotkredsløbet, forbliver pålidelig, uanset om den trækkes internt fra hovedtrykledningen eller forsynes fra en ekstern akkumulator eller separat pumpe.

Svartiden er også forskellig. Pilotbetjente ventiler skal fylde og dræne pilotkamrene ved hver spoleende for at skabe trykforskellen til skift. Denne hydrauliske forsinkelse tilføjer 10 til 50 millisekunder til skiftetiden sammenlignet med direkte virkende ventiler af lignende størrelse. For de fleste industrielle og mobile applikationer forbliver denne forsinkelse acceptabel, men højfrekvente cyklusapplikationer kan kræve direkte virkende ventiler på trods af deres flowbegrænsninger.

| Ydeevne aspekt | Direktevirkende solenoide DCV | Pilotbetjent solenoide DCV |

|---|---|---|

| Aktiveringsmekanisme | Magnetventilen flytter ventilspole/ventilrør direkte | Magnetstyrer pilotventil; pilottryk skifter hovedspole |

| Trykdifferenskrav | Ingen - fungerer fra 0 bar til max tryk | Kræver minimum 3-5 bar differentiale for pålideligt skift |

| Flowkapacitetsområde | Lav til moderat (typisk op til 60 l/min) | Moderat til meget høj (op til 1000+ L/min) |

| Solenoid strømforbrug | Betydelig med kontinuerlig energitilførsel | Lav (typisk 5-20 watt uanset flowkapacitet) |

| Varmegenerering | Betydelig med kontinuerlig energitilførsel | Minimal |

| Svartid | Hurtig (typisk 10-30 ms) | Moderat (30-80 ms på grund af fyldning/dræning af pilotkredsløb) |

| Typiske applikationer | Lavt flow kredsløb, nul-tryk start, pilot kontrol | Hovedstrømkredsløb, højflowsystemer, mobilt udstyr |

Ingeniører, der vælger hydrauliske retningsreguleringsventiltyper til et gravemaskinekredsløb på 200 liter pr. minut, vil specificere pilotbetjente ventiler til hovedbom-, arm- og skovlfunktionerne for at minimere den elektriske varmebelastning og kontrollere kompleksiteten. Den samme maskine kan dog bruge direkte virkende ventiler i hjælpekredsløb med lavt flow som værktøjslåsemekanismer, der skal fungere pålideligt ved nul systemtryk.

Avanceret kontrol: Proportional- og servoretningsventiler

Mens standardretningsreguleringsventiler fungerer i diskrete on-off-tilstande, giver avancerede hydrauliske retningsreguleringsventiltyper kontinuerlig modulering af flow og tryk gennem proportional- eller servostyring. Disse ventiler repræsenterer den høje ende af ydeevne og kompleksitet.

Proportionale retningsreguleringsventiler bruger proportionale solenoider, der genererer kraft proportional med indgangsstrømmen i stedet for simple on-off elektromagneter. Ved at variere kommandosignalet fra en controller, kan ventilspolens position justeres kontinuerligt over dens fulde slaglængde. Dette muliggør præcis kontrol af aktuatorhastighed, acceleration og kraft. En proportional ventil kan styre bombevægelsen af en kran, hvilket giver jævne starter, præcis positionering og blide stop i stedet for den bratte bevægelse, der frembringes ved at tænde eller slukke for en standard retningsreguleringsventil.

Proportionale retningsreguleringsventiler omfatter typisk integreret elektronik og en positionsfeedback-sensor, ofte en lineær variabel differentialtransformator (LVDT), for at lukke kontrolsløjfen internt. Den indbyggede elektronik sammenligner den beordrede position med den faktiske spoleposition målt af sensoren, og justerer solenoidestrømmen for at eliminere positioneringsfejl. Denne lukkede sløjfearkitektur kompenserer for variationer i friktion, væskekræfter og forsyningstryk, der ellers ville forårsage unøjagtighed i positioneringen.

Servo-retningsventiler udvider proportionalventilkoncepter for at opnå endnu højere ydeevne. Disse ventiler bruger drejningsmomentmotorer, dyse-flapper-mekanismer eller jet-pipe-konfigurationer for at opnå responstider under 10 millisekunder og frekvensrespons ud over 100 Hz. Servoventiler muliggør applikationer, der kræver hurtig, præcis styring, såsom bevægelsessimulatorer, materialetestmaskiner og aktive vibrationsdæmpningssystemer.

Ydeevnekravene til proportional- og servohydrauliske retningsreguleringsventiltyper driver behovet for digitale kommunikationsgrænseflader. Traditionelle analoge styresignaler, der bruger 4-20 mA eller 0-10 VDC strømsløjfer, lider af elektrisk støj, signaldrift og begrænset diagnostisk kapacitet. Efterhånden som ventilresponstider falder, og positioneringskravene skærpes, bliver analog signalintegritet den begrænsende faktor i systemets ydeevne.

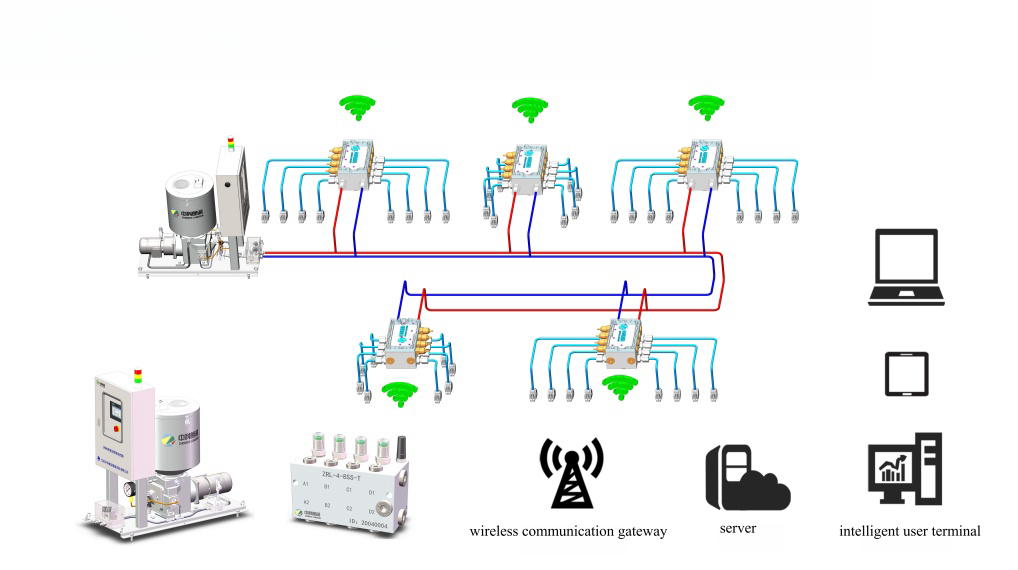

Digital integration: IO-Link-protokol i højtydende retningsreguleringsventiler

Det industrielle skift i retning af Industry 4.0-forbindelse har medført betydelige ændringer i, hvordan avancerede hydrauliske retningsreguleringsventiltyper interagerer med kontrolsystemer. Digitale kommunikationsprotokoller, især IO-Link, adresserer begrænsningerne ved analog signalering, mens de muliggør diagnostiske muligheder, der er umulige med konventionel ledningsføring.

IO-Link etablerer punkt-til-punkt digital kommunikation mellem ventilen og en mastercontroller over et standard uskærmet kabel. Dette enkelt kabel bærer strøm, digitale kommandosignaler og tovejs datakommunikation. I modsætning til feltbusnetværk, der kræver dyre skærmede kabler og kompleks netværkskonfiguration, bruger IO-Link enkle tre-leder forbindelser, mens den opretholder robust støjimmunitet gennem digital kodning.

Fordelene ved proportional- og servo-retningsventiler er betydelige. Digitale kommandoer eliminerer signaldrift og støjoptagelse, der forringer analog præcision. Parameterændringer kan foretages gennem software frem for fysiske justeringer, hvilket dramatisk reducerer idriftsættelsestiden. Det vigtigste er, at IO-Link giver kontinuerlig adgang til interne ventildata, herunder spoletemperatur, kumulative driftstimer, cyklustællinger, spolepositionsfeedback og detaljerede fejlkoder.

[Billede af IO-Link digital hydraulisk ventil tilslutningsdiagram]Denne diagnostiske datastrøm muliggør tilstandsovervågningsstrategier, der tidligere var umulige. Ved at spore spoletemperaturtendenser over tid kan systemet registrere gradvis nedbrydning af køleveje eller isolationsnedbrud, før der opstår katastrofale fejl. Overvågning af responstidsdrift afslører slid i pilotfasen eller kontamineringsinducerede friktionsstigninger. Disse indsigter tillader forudsigelig vedligeholdelsesplanlægning, der minimerer uplanlagt nedetid.

IO-Link-udstyrede hydrauliske retningsreguleringsventiltyper begyndte volumenproduktion i juli 2022 og er nu tilgængelige i både direktevirkende og pilotbetjente konfigurationer. Teknologien understøtter både proportional og standard on-off ventiler, selvom den største fordel viser sig i højtydende applikationer, hvor signalkvalitet og diagnostisk dybde retfærdiggør den beskedne omkostningspræmie.

Udvælgelseskriterier for forskellige hydrauliske retningsreguleringsventiltyper

Valg af passende hydrauliske retningsreguleringsventiltyper kræver systematisk evaluering på tværs af flere ydeevnedimensioner. Beslutningsrammen skal balancere væskeeffektkrav, elektriske begrænsninger, kontrolkrav og økonomiske faktorer.

Flowhastighed står som den primære determinant. Anvendelser, der kræver mindre end 60 liter i minuttet, kan bruge enten direkte virkende eller pilotbetjente ventiler, med valget drevet af tryktilgængelighed og behov for responstid. Systemer, der håndterer højere strømningshastigheder, skal bruge pilotbetjente ventiler for at undgå for stor magnetventilstørrelse og varmeudvikling. Forsøg på at specificere direkte virkende ventiler til højstrømsapplikationer resulterer i uøkonomiske designs med alvorlige varmestyringsudfordringer.

Driftstrykområdet har forskellig betydning for de to hovedventiltyper. Direktevirkende retningsreguleringsventiler håndterer det fulde trykområde fra nul til systemmaksimum, hvilket gør dem obligatoriske for kredsløb, der skal fungere, før trykket opbygges eller under tryktabsscenarier. Pilotbetjente ventiler kræver minimal trykdifferens for pålidelig drift, typisk 3 til 5 bar. Anvendelser, hvor dette minimum ikke kan garanteres, kræver direkte virkende ventiler eller eksterne pilotforsyningsarrangementer.

Styringspræcisionsbehov afgør, om standard on-off ventiler er tilstrækkelige, eller om proportional- eller servo-retningsventiler er nødvendige. Simple sekventielle operationer som fastspænding, udvidelse eller tilbagetrækning kræver kun diskret positionsskift. Anvendelser, der kræver glatte bevægelsesprofiler, præcis positionering eller kraftregulering, kræver proportional kontrol. Ekstremt dynamiske applikationer såsom aktiv stabilisering eller sporing med høj båndbredde kræver servoventiler på trods af deres højere omkostninger og vedligeholdelseskrav.

Væskerens egenskaber skal være på linje med ventildesignfølsomheden. Retningsreguleringsventiler af spoletypen kræver streng renhedsvedligeholdelse, typisk ISO 4406 18/16/13 eller bedre, med servoventiler, der kræver endnu strammere kontrol. Anvendelser i forurenede miljøer, eller hvor filtreringsvedligeholdelse kan være inkonsekvent, bør favorisere ventiler af tallerkentype, der tåler ISO 4406 20/18/15 eller lidt højere forureningsniveauer.

Miljøfaktorer påvirker både ventiltype og integrationstilgang. Mobilt udstyr udsat for vibrationer, ekstreme temperaturer og snavsede forhold bruger typisk pilotbetjente tallerkenventiler med robuste mekaniske grænseflader. Industriel automatisering i kontrollerede miljøer kan udnytte spoleventiler med proportional kontrol og digitalt netværk. Eksplosive atmosfærer kan kræve pneumatisk aktivering eller egensikre elektriske design uanset andre præferencer.

Elektrisk strømtilgængelighed og termiske styringsbegrænsninger tilsidesætter nogle gange hydrauliske overvejelser. En kompakt elektrohydraulisk enhed med begrænset kølekapacitet kan specificere pilotbetjente ventiler udelukkende for at reducere varmeudviklingen og acceptere trykafhængigheden som en nødvendig afvejning. Omvendt kan en mobil maskine med rigelig elektrisk kapacitet og køling, men som opererer i load-sensing systemer, bruge direkte virkende ventiler til at opretholde trykuafhængighed.

Integrationsarkitekturen påvirker i stigende grad valgbeslutninger. Systemer designet til Industry 4.0-tilslutning bør specificere proportional- eller servoretningsventiler med IO-Link eller fieldbus-grænseflader for at muliggøre diagnostisk dataindsamling og forudsigende vedligeholdelsesstrategier. Traditionelle systemer uden datainfrastruktur kan fortsætte med at bruge analoge eller on-off ventiler, indtil en bredere opgradering af styresystemet retfærdiggør digital konvertering.

Almindelige anvendelser efter hydraulisk retningsreguleringsventiltype

Forskellige hydrauliske retningsreguleringsventiltyper dominerer specifikke anvendelseskategorier baseret på deres ydeevnekarakteristika, der matcher industriens krav.

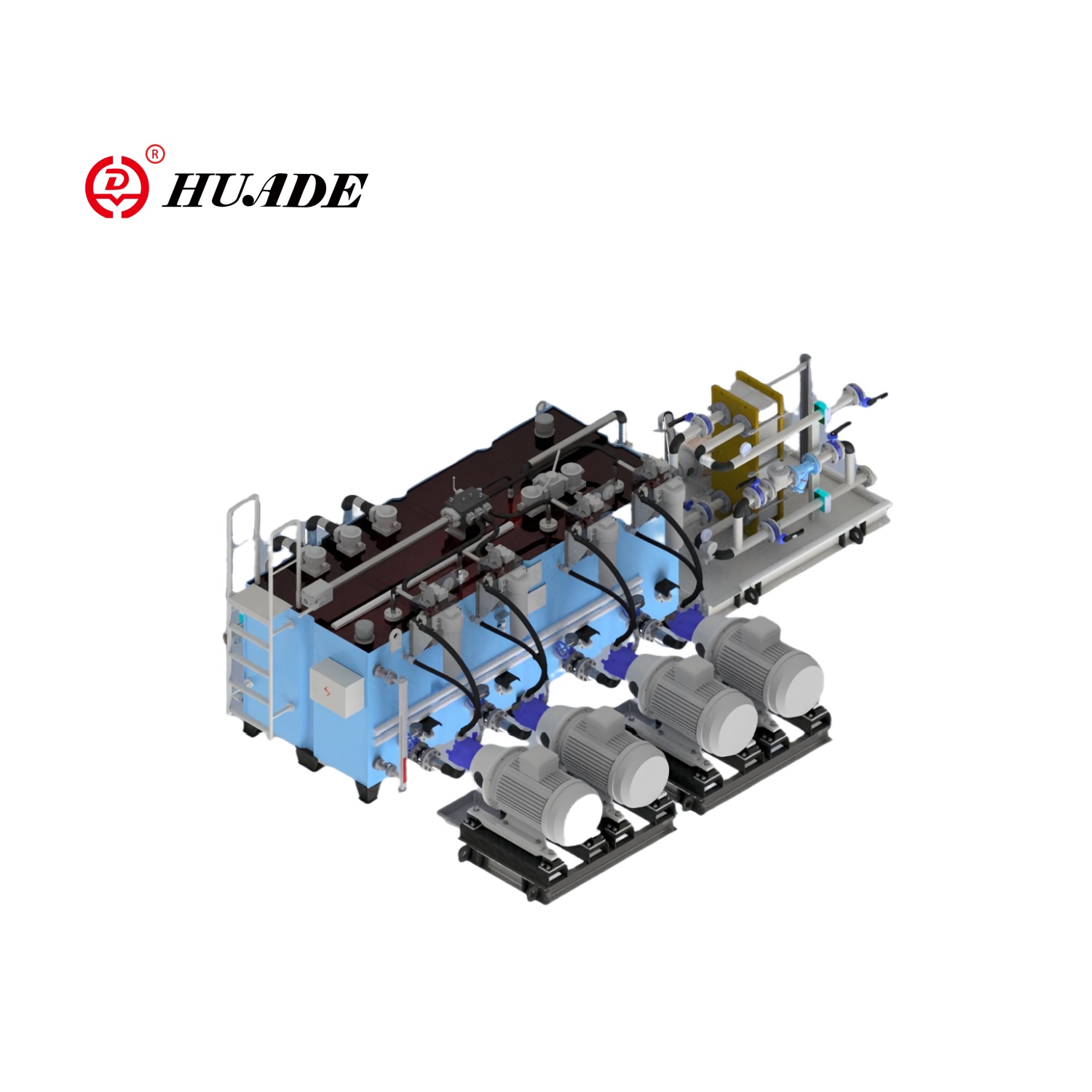

Mobilt entreprenørudstyr såsom gravemaskiner, hjullæssere og bulldozere bruger overvejende pilotbetjente, lastfølende retningsreguleringsventiler i 4/3-konfigurationer. Disse maskiner kræver høj flowkapacitet (ofte 200 til 600 liter i minuttet) for at drive store bomcylindre og køremotorer, samtidig med at det elektriske systems kompleksitet opretholdes. Det pilotbetjente design holder solenoidens strømforbrug lavt på trods af høje flowhastigheder. Load-sensing kredsløb med tandem-centerventiler reducerer motorens brændstofforbrug i tomgangsperioder, en kritisk fordel i arbejdscyklusser med betydelig ventetid mellem arbejdscyklusser.

Landbrugstraktorer anvender lignende ventiltyper til redskabsstyring, men inkluderer ofte elektrohydrauliske proportionelle retningsreguleringsventiler til træk og styresystemer, hvor jævn bevægelse forbedrer førerens komfort og præcision. Det barske, snavsede miljø, der er typisk for landbrugsdrift, favoriserer ventiler af tallerkenstil i hovedredskabskredsløb, hvor forureningstolerancen opvejer fordelene ved proportional spolekontrol.

Industrielle sprøjtestøbemaskiner bruger proportionelle retningsreguleringsventiler af spoletypen til at styre formåbning, lukning og udstødningssekvenser. Den præcise hastighedskontrol muliggør optimering af cyklustiden og forhindrer samtidig beskadigelse af forme eller dele. Det kontrollerede fabriksmiljø tillader vedligeholdelse af den strenge væskerenhed, som disse servokvalitetsventiler kræver. Lukkede ventilkonfigurationer opretholder en stiv kontrol over formens position under injektionstrykbelastninger.

Værktøjshydraulik til fræsemaskiner, slibemaskiner og drejebænke anvender typisk proportional- eller servo-retningsreguleringsventiler, der styrer aksefremføringshastigheder og værktøjsfastspænding. Placeringsnøjagtigheden og den jævne bevægelse, der er afgørende for overfladefinishens kvalitet, kræver den kontinuerlige moduleringsevne, som disse ventiltyper giver. I avancerede værktøjsmaskiner muliggør servoventiler med frekvensrespons over 100 Hz vibrationsdæmpning, der forbedrer skærekvaliteten.

Materialetestudstyr og rumfartssimuleringssystemer repræsenterer den yderste ende af ydeevnekrav. Disse applikationer bruger servo-retningsreguleringsventiler med responstider under 10 millisekunder og positioneringsopløsning målt i mikron. Ventilerne fungerer med ekstremt ren væske, ofte ISO 4406 15/13/10 eller bedre, og kræver specialiseret filtrerings- og konditioneringsudstyr for at opretholde de nødvendige renhedsniveauer.

Marinedæksmaskiner såsom kraner, spil og lugedæksler bruger robuste pilotbetjente retningsreguleringsventiler, der er i stand til at fungere i korrosive saltvandsmiljøer. Disse ventiler anvender ofte tallerkendesign til tæt afspærring, når de holder ophængte laster, og bruger eksplosionssikre solenoideindkapslinger for at opfylde maritime sikkerhedsstandarder.

Simple pneumatiske kredsløb, der styrer hydrauliske presser, løfteborde eller materialehåndteringsudstyr, bruger ofte grundlæggende direkte virkende 4/2 eller 4/3 retningsreguleringsventiler. Disse applikationer værdsætter enkelhed og lave omkostninger i forhold til avancerede funktioner, og deres beskedne flowkrav (typisk under 40 liter pr. minut) forbliver inden for direkte virkende ventilkapacitet.

Nye tendenser inden for hydraulisk retningsreguleringsventilteknologi

Udviklingen af hydrauliske retningsreguleringsventiltyper fortsætter langs adskillige parallelle veje drevet af Industry 4.0-integration, energieffektivitetsmandater og miniaturiseringskrav.

Digitale kommunikationsprotokoller udvider sig ud over højtydende proportional- og servoventiler til standard on-off retningsreguleringsventiler. Da de trinvise omkostninger til IO-Link-interfaceelektronik falder, tilbyder selv grundlæggende 4/3-ventiler nu digitale tilslutningsmuligheder. Denne demokratisering af diagnostiske data muliggør tilstandsovervågning på tværs af hele hydrauliske systemer i stedet for kun premium komponenter, hvilket forbedrer den samlede udstyrseffektivitet (OEE) gennem bedre vedligeholdelsesplanlægning.

Energieffektivt tryk driver anvendelsen af avancerede centerpositionsdesigns og load-sensing hydraulik. Moderne mobilt udstyr bruger i stigende grad proportionelle retningsreguleringsventiler med elektroniske styreenheder, der implementerer sofistikerede trykkompensationsalgoritmer, hvilket reducerer de effekttab, der er forbundet med traditionelle flowdelere og prioritetsventiler. Nogle systemer anvender nu individuelle elektriske motorer, der driver små pumper ved hver aktuator, hvilket eliminerer retningsreguleringsventilen helt i et skift mod elektrohydrauliske aktuatorer (EHA'er).

Ventilintegration fortsætter med at komprimere flere funktioner til enkeltlegemer. Manifoldmonterede retningsreguleringsventiler inkorporerer i stigende grad trykkompensation, lastholdende kontraventiler og elektronisk styring direkte i ventilsamlingen i stedet for at kræve separate komponenter. Denne integration reducerer lækagepunkter, forenkler monteringen og reducerer det fysiske fodaftryk af hydrauliske systemer.

Forbedringer af forureningstolerance fokuserer på at forlænge serviceintervaller og reducere de samlede ejeromkostninger. Nogle producenter tilbyder nu hybriddesign, der kombinerer forureningstolerancen af tallerkenventiler med kontinuerlig flowmodulation, der nærmer sig spoleventilens ydeevne gennem sofistikerede sædegeometrier og kontrolalgoritmer.

Funktionelle sikkerhedskrav fra standarder som ISO 13849 og IEC 61508 påvirker i stigende grad retningsreguleringsventilens design. Sikkerhedsklassificerede ventiler inkluderer redundante sensorer, diagnostisk dækning for potentielle fejltilstande og integreret overvågning, der registrerer farlige fejl. Disse funktioner gør det muligt for hydrauliske systemer at opnå de nødvendige sikkerhedsintegritetsniveauer (SIL 2 eller SIL 3), der tidligere var vanskelige at opnå med væskekraftkomponenter.

At forstå hele spektret af hydrauliske retningsreguleringsventiltyper gør det muligt for ingeniører at træffe informerede beslutninger, der optimerer systemets ydeevne, pålidelighed og omkostninger. Klassifikationen efter måde og positionsnumre, ventilelementdesign, aktiveringsmetode og driftsprincip giver en struktureret ramme for valg af ventil. Inden for denne ramme sætter den grundlæggende skelnen mellem direkte virkende og pilotdrevne design grænser for flowkapacitet, som ingen mængde designoptimering kan overvinde. Proportional- og servoteknologier udvider kontrolpræcisionen til krævende applikationer, mens de driver adoptionen af digitale grænseflader, der transformerer ventiler fra passive komponenter til intelligente noder i netværksforbundne styrearkitekturer. Efterhånden som hydrauliske systemer udvikler sig mod større integration med industrielle netværk og højere effektivitetsstandarder, bliver matchning af ventilkapaciteter til applikationskrav stadig mere sofistikeret, hvilket kræver dybtgående kendskab til både væskemekanik og kontrolsystemteknik.