Pas på din væske

- Brug den nøjagtige væske, som din producent anbefaler

- Test væskekvaliteten regelmæssigt

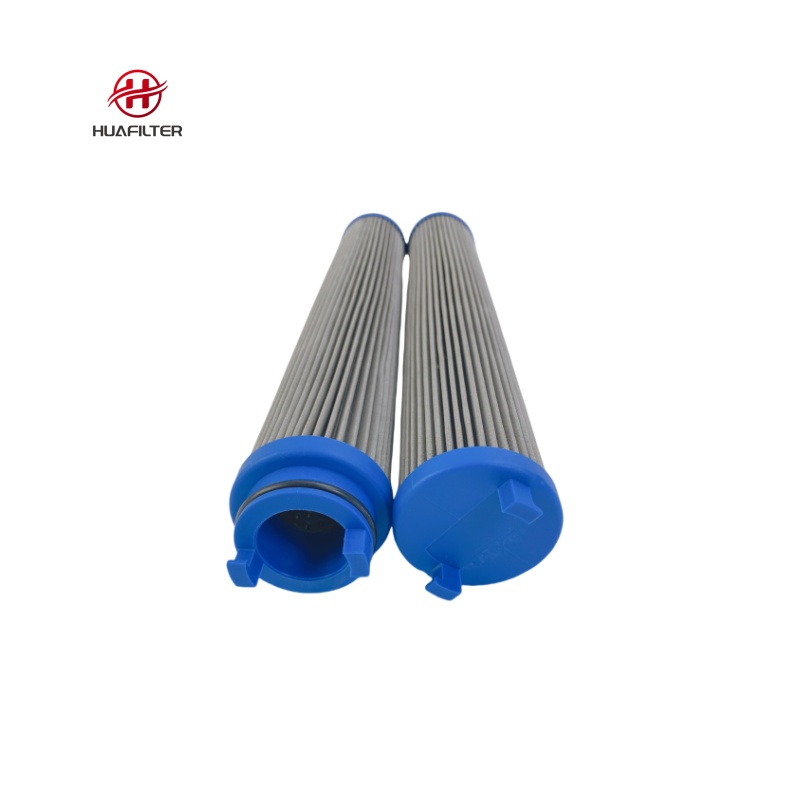

- Skift filtre baseret på trykfald, ikke kun tid

- Rengør dit reservoir en gang om året

Regelmæssige inspektioner

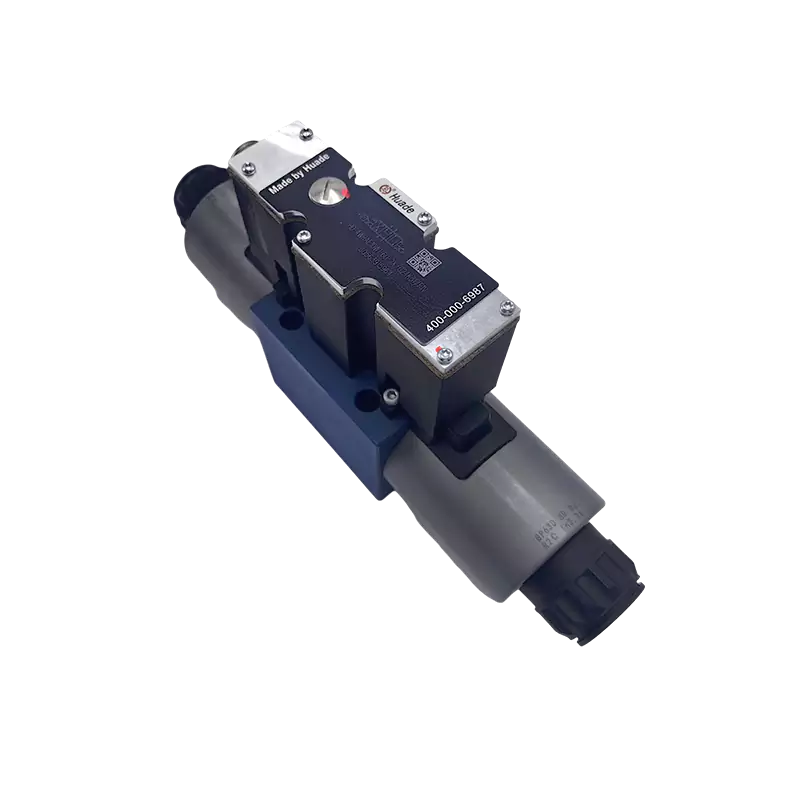

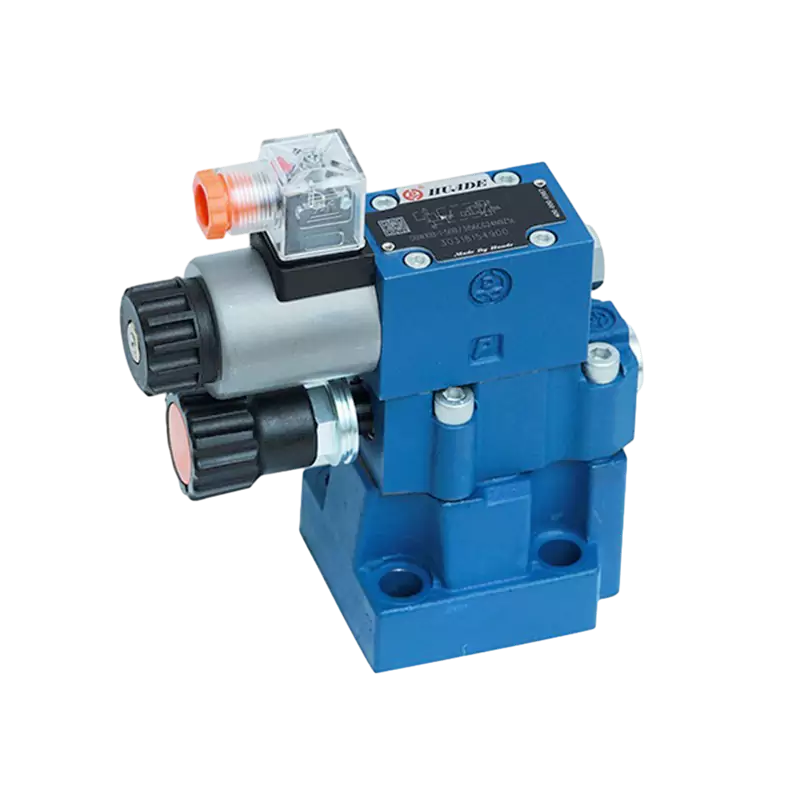

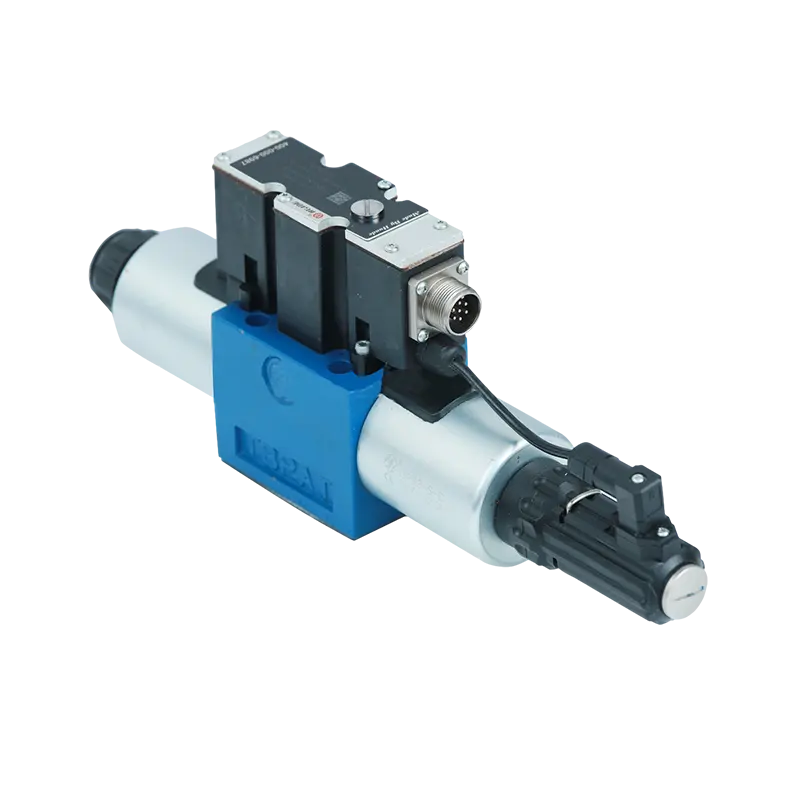

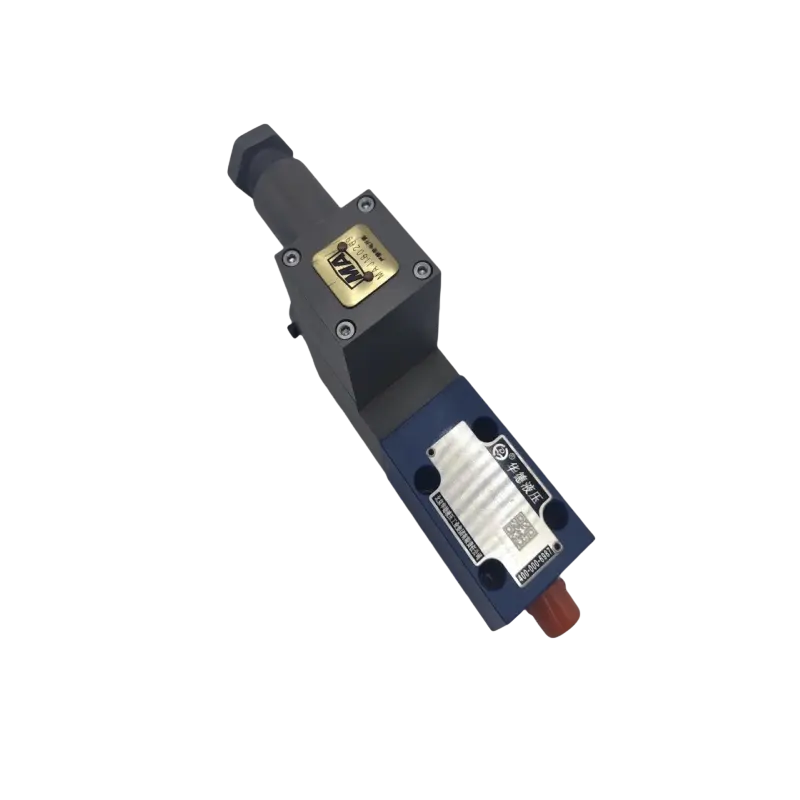

- Hvorfor hydrauliske kontrolventiler fejler

- Se efter slid, korrosion eller beskadigelse

- Rengør ventildele, når de bliver snavsede

- Hold detaljerede optegnelser over, hvad du finder

Korrekte justeringer

- Følg producentens indstillinger nøjagtigt

- Kontroller aflastningsventilens indstillinger regelmæssigt

- Sørg for, at alt er kalibreret korrekt

- Få professionel hjælp til komplekse justeringer

Udskift dele, før de fejler

- Skift tætninger og slanger baseret på brugstimer

- Løs små problemer, før de bliver store

- Hav reservedele ved hånden til kritiske ventiler

- Planlæg vedligeholdelse under planlagt nedetid

Træn dit hold

- Sørg for, at alle ved, hvordan man betjener udstyret korrekt

- Lær folk at genkende advarselsskilte

- Dokumentere problemer og løsninger

- Del viden på tværs af dit team