Vindmøllevinge-pitch-kontrolsystemer repræsenterer en voksende anvendelse til pilotbetjente kontraventiler. Hvert blad forbindes til hydrauliske cylindre, der justerer vinklen i forhold til vinden. Den pilotbetjente kontraventil SL holder bladets position under normal drift, mens den tillader hurtig justering, når vindforholdene ændrer sig. Nullækagespecifikationen har betydning her, fordi selv små vingevinkler påvirker turbinens effektivitet og strukturelle belastning.

Hvad er en pilotbetjent kontraventil SL?

En pilotbetjent kontraventil SL er en hydraulisk komponent, der tillader væske at strømme frit i én retning, mens den blokerer flow i den modsatte retning, indtil et pilotsignal frigiver den. "SL"-betegnelsen refererer specifikt til Bosch Rexroths eksterne afløbsvariant af deres SV-serie, designet til applikationer, hvor pilotolien skal drænes separat fra hovedkredsløbet.

Ventilen bruger et tallerkendesign og kan monteres på en underplade eller forbindes gennem gevindporte. Når væske strømmer fra port A til port B, åbner ventilen let med minimal modstand. Når tryk forsøger at skubbe væske tilbage fra B til A, tætner ventilen fuldstændigt uden lækage. Den eneste måde at åbne ventilen omvendt på er ved at påføre pilottryk til port X, som mekanisk løfter ventilen og tillader kontrolleret flow.

Den vigtigste forskel mellem den pilotbetjente kontraventil SL og standard SV-modellen ligger i den eksterne afløbsfunktion. Mens SV-ventiler dræner pilotolie internt tilbage i systemet, leder SL-ventiler denne olie ud gennem en separat port Y. Denne eksterne dræning giver designere mere fleksibilitet, når de bygger komplekse hydrauliske kredsløb, især når pilotdrænet skal tilsluttes tanken uafhængigt, eller når intern dræning kan forårsage trykinterferens.

Sådan fungerer den pilotbetjente kontraventil SL

At forstå arbejdsprincippet for en pilotbetjent kontraventil SL hjælper med at forklare, hvorfor den fungerer så godt i lastholdende applikationer. Ventilen indeholder flere nøglekomponenter: en hoveddel, en primær tallerken, en pilotventil, kompressionsfjedre og et kontrolstempel. Disse dele arbejder sammen for at skabe tre forskellige driftstilstande.

Under frit flow fra A til B skubber hydraulikvæsken direkte mod ventilen og åbner den med meget lidt modstand. Trykfaldet over ventilen forbliver under 5 bar ved nominelle flowhastigheder, hvilket betyder minimalt energitab. Denne frie strømningsretning forbindes typisk til pumpesiden af dit hydrauliske kredsløb.

Når trykket opbygges i den modsatte retning fra B til A, kombineres systemtrykket med fjederkraft for at skubbe tallerkenen fast mod dens sæde. Dette skaber en komplet tætning uden lækage, hvilket er afgørende for at holde lasten på plads. En lodret hydraulisk cylinder, for eksempel, vil ikke drive nedad, selv under fuld belastning, fordi den pilotbetjente kontraventil SL opretholder perfekt blokering.

Den tredje tilstand aktiveres, når du påfører pilottryk til port X. Dette tryk virker på styrestemplet, som har et større overfladeareal end hovedventilen. Den mekaniske fordel lader relativt lavt pilottryk overvinde højt systemtryk på den blokerede side. I SL-konfigurationen adskiller den eksterne dræningsport Y pilotkammeret fra port A, hvilket sikrer, at kun det tilsigtede styretryk virker på stemplet uden indblanding fra lastsiden.

Nogle pilotbetjente kontraventil SL-modeller inkluderer en dekompressionsfunktion, identificeret med bogstavet "A" i modelbetegnelsen. Disse ventiler har en lille kugleklap, der åbner lidt, før hovedventilen løftes. Denne trinvise åbning frigiver gradvist fanget tryk, hvilket reducerer stød og støj i dit hydrauliske system. "B"-varianten åbner direkte uden dette før-åbningstrin, hvilket giver hurtigere respons, men potentielt genererer flere trykspidser.

Det mindste pilottryk, der kræves, afhænger af det belastningstryk, du skal overvinde. Ingeniører beregner dette ved hjælp af formlen: Pilottrykket skal være mindre end belastningstrykket ganget med forholdet mellem tallerkenareal og kontrolstempelareal. Af praktiske årsager har de fleste pilotbetjente kontraventil SL-modeller brug for mindst 5 bar pilottryk for at begynde at åbne, med det nøjagtige krav, der varierer baseret på belastningsforhold og ventilstørrelse.

Tekniske specifikationer og ydeevnedata

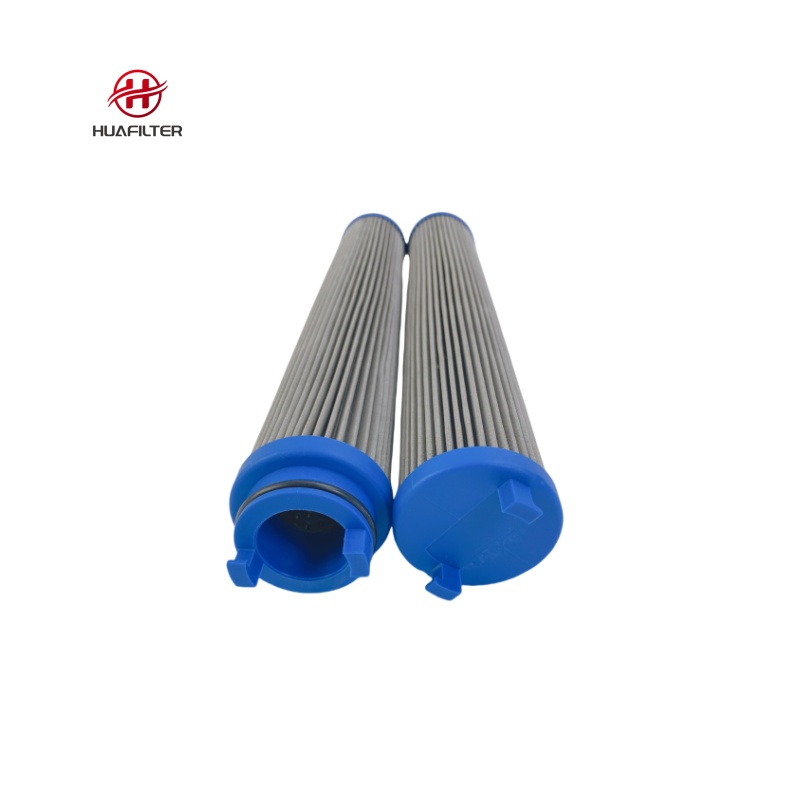

Kontamineringskontrol forbliver kritisk for lang ventillevetid. Bosch Rexroth anbefaler at opretholde væskerenhed til ISO 4406 klasse 20/18/15 eller bedre. At følge deres RE 50070 filtreringsstandarder hjælper med at forhindre pilotpassager i at tilstoppe, hvilket er en af de mest almindelige fejltilstande for pilotbetjente kontraventiler.

Den mindste NG10-størrelse fungerer godt til kompakte maskiner, der håndterer op til 100 liter i minuttet med en kontrolvolumen på kun 2,5 kubikcentimeter ved port X. Mellemklasse NG16- og NG20-ventiler understøtter strømningshastigheder på op til 300 liter i minuttet, mens de største NG25- og NG32-modeller rummer industrielt udstyr i minuttet til 550 liter. Hver størrelse opretholder det samme maksimale arbejdstryk på 315 bar, selvom kontroltrykket kan variere fra 5 til 315 bar afhængigt af dine applikationsbehov.

Vægtovervejelser er vigtige for designere af mobilt udstyr. En NG10 pilotbetjent kontraventil SL i underplademonteringskonfiguration vejer cirka 1,8 kg, mens NG32-modellen når 7,8 kg. Gevindforbindelsesversioner tilføjer ca. 0,3 kg til disse tal. De fysiske dimensioner varierer i overensstemmelse hermed, hvor NG10 måler omkring 100,8 millimeter i længden og bruger G1/4 portgevind, mens NG32 strækker sig til 140 millimeter med G1 1/2 porte.

Temperaturydelse dækker typiske industrielle forhold. Med standard NBR-tætninger fungerer den pilotbetjente kontraventil SL pålideligt fra negative 30 grader Celsius til positive 80 grader Celsius. Hvis din applikation involverer højere temperaturer eller aggressive væsker, giver FKM tætningsmateriale bedre modstand. Ventilen accepterer hydrauliske væsker med en viskositet fra 2,8 til 500 kvadratmillimeter i sekundet, selvom optimal ydeevne opstår med standard HLP46-olie ved 40 grader Celsius.

Kontamineringskontrol forbliver kritisk for lang ventillevetid. Bosch Rexroth anbefaler at opretholde væskerenhed til ISO 4406 klasse 20/18/15 eller bedre. At følge deres RE 50070 filtreringsstandarder hjælper med at forhindre pilotpassager i at tilstoppe, hvilket er en af de mest almindelige fejltilstande for pilotbetjente kontraventiler.

Valg af den rigtige model til din applikation

Valget mellem forskellige pilotbetjente kontraventil SL-varianter afhænger af flere faktorer i dit hydrauliske systemdesign. Den grundlæggende enkeltpilot SL-konfiguration fungerer godt, når du kun skal styre flowet i én retning. Denne opsætning er almindelig i lodrette cylinderapplikationer, hvor tyngdekraften forsøger at trække lasten ned, og du har brug for fjernudløserevne.

Dobbeltpilotversioner giver kontrol i begge retninger, hvilket gør dem ideelle til dobbeltvirkende cylindre, der kræver lasthold i begge ender af slaget. Anlægsudstyr som gravearme bruger ofte denne konfiguration for at forhindre drift i begge retninger, når operatøren slipper betjeningsgrebene. Den dobbelte pilotfunktion på den pilotbetjente kontraventil SL sikrer, at lasten forbliver præcis, hvor den er placeret, uanset ydre kræfter.

Dekompressionsmuligheden bliver vigtig, når dit system oplever høje trykforskelle, eller når pludselig trykudløsning kan beskadige komponenter. Type A-modeller med kugletallerkens foråbningstrin reducerer stød i hydraulikledningerne og minimerer støj under ventilskift. Dette gør dem at foretrække til applikationer, hvor operatørkomfort betyder noget, eller hvor trykspidser kan skade følsomme komponenter. Type B-modeller uden foråbning reagerer hurtigere og fungerer godt, når hurtig ventilaktivering er vigtigere end gradvis trykudløsning.

Valg af forbindelsesmetode afhænger af din systemarkitektur. Montering af underplade i henhold til DIN 24340-standarder muliggør kompakt manifoldintegration og renere VVS, især værdifuldt i mobilt udstyr, hvor pladsen er begrænset. Gevindforbindelser giver mere fleksibilitet til eftermonteringsapplikationer eller systemer, hvor manifoldmontering ikke er praktisk. Den pilotbetjente kontraventil SL understøtter begge tilgange med kompatible dimensioner.

Justering af åbningstryk giver endnu en indstillingsparameter. Standardmodeller bruger fjederforspændingsindstillinger mellem 1,5 og 10 bar, som bestemmer, hvor meget omvendt tryk opbygges, før hovedpladen sidder fast. Lavere åbningstryk muliggør lettere frit flow, men kan få ventilen til at genindsætte senere under trykfald. Højere åbningstryk sikrer positiv siddestilling, men øger trykfaldet i den frie strømningsretning.

Hvor pilotbetjente kontraventiler SL yder bedst

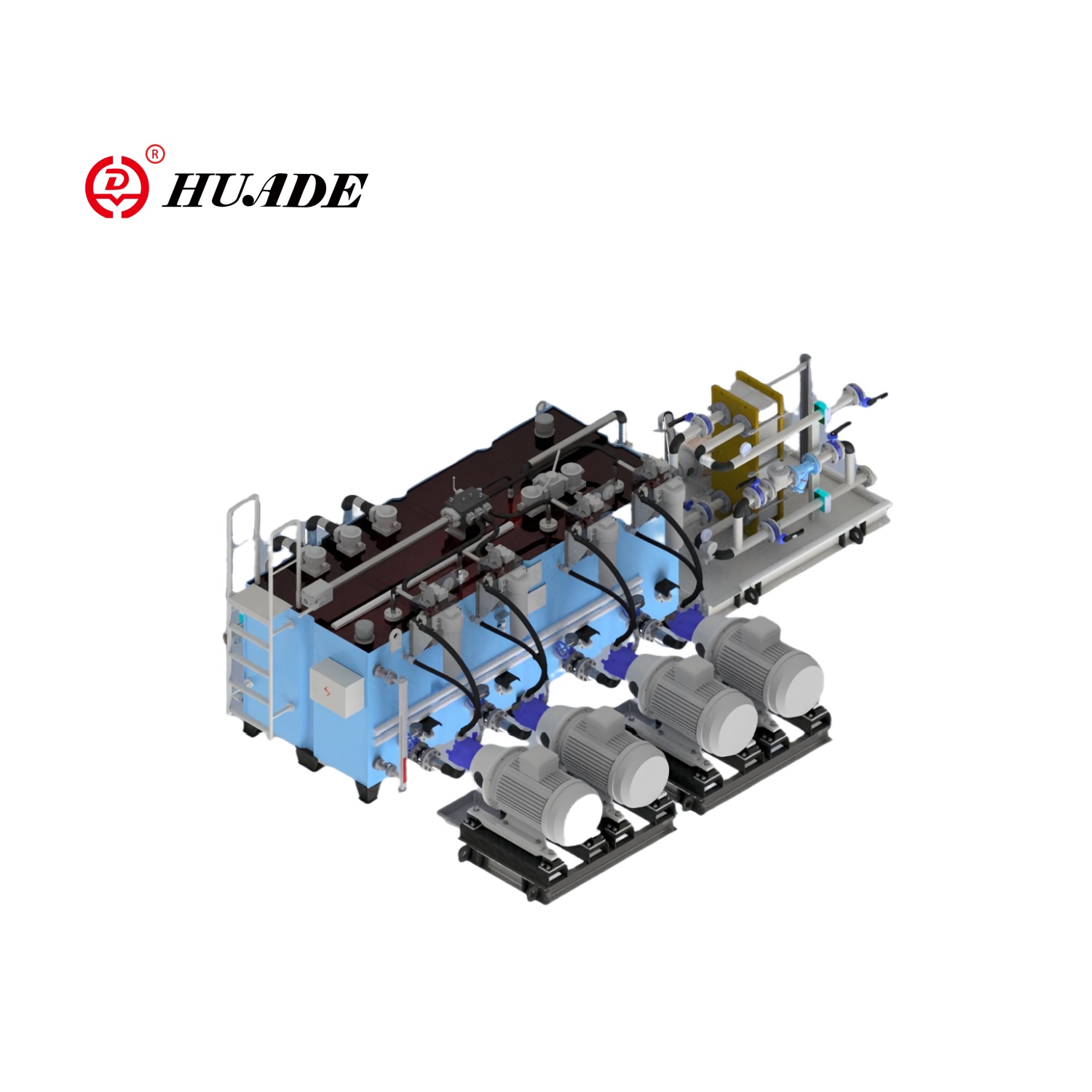

Industriel automation er stærkt afhængig af pilotbetjent kontraventil SL-teknologi for præcis belastningskontrol. Fremstillingspresser bruger disse ventiler til at opretholde stødpositionen under pressecyklusser, hvilket forhindrer den tunge øvre plade i at drive, når det hydrauliske tryk falder. Sprøjtestøbemaskiner anvender lignende opsætninger for at holde formhalvdelene låst under høj klemkraft, hvilket sikrer ensartet delkvalitet.

Mobilt udstyr repræsenterer måske det største anvendelsesområde for den pilotbetjente kontraventil SL. Gravemaskiner, hjullæssere og rendegravere har alle brug for pålidelig lastholder i deres bom-, pinde- og skovlkredsløb. Når en operatør parkerer maskinen med skovlen hævet, forhindrer den pilotbetjente kontraventil, at lasten kryber nedad på grund af lækage af cylindertætning eller termisk udvidelse af indespærret olie. Den eksterne afløbskonfiguration af SL-ventiler fungerer særligt godt i disse applikationer, fordi den undgår intern trykfeedback, der kan forårsage ustabilitet.

Kranapplikationer kræver endnu højere pålidelighed, fordi belastningsfald skaber alvorlige sikkerhedsrisici. Støttebensstabilisatorer på mobilkraner bruger pilotbetjente kontraventiler SL til at opretholde position i dage eller uger under forlængede løft. Nullækagekarakteristikken sikrer, at kranen forbliver i vater under hele operationen. Mange krandesigner inkluderer dobbeltpilotbetjente kontraventiler på begge sider af hver cylinder, hvilket skaber redundant lasthold, der fortsætter med at fungere, selvom en ventil svigter.

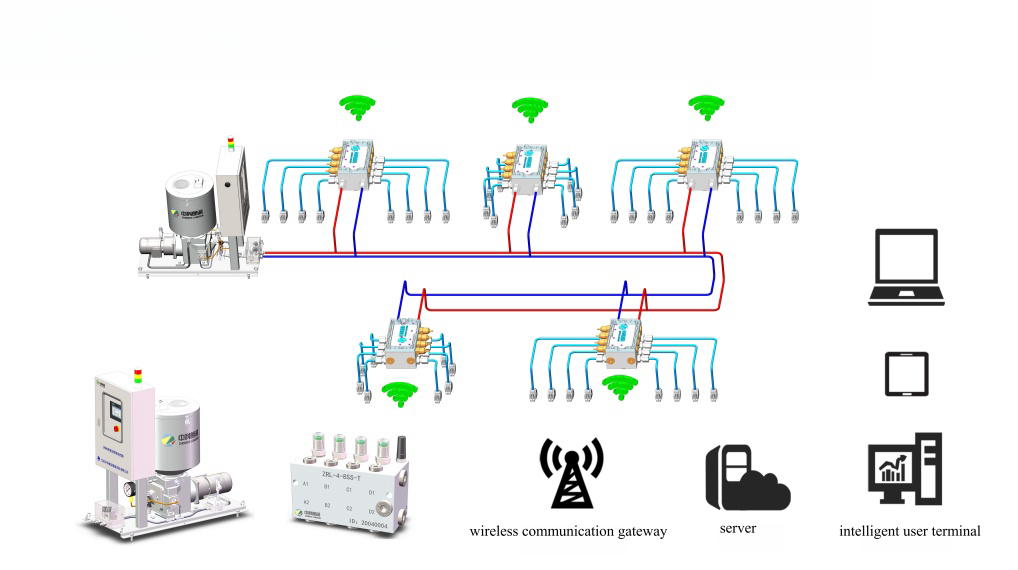

Vandbehandlingsanlæg har opdaget, at pilotbetjente kontraventil SL-modeller forenkler vedligeholdelsesprocedurer. Pumpestationer bruger disse ventiler til at isolere motorer under service, mens de tillader fjernaktivering for omvendt skylning af filtre. Det eksterne pilotafløb lader vedligeholdelsespersonalet styre ventilen fra sikker afstand og holder arbejdere væk fra højtrykszoner. Denne fjernfunktion reducerer nedetid og forbedrer sikkerheden sammenlignet med manuelt betjente afspærringsventiler.

Vindmøllevinge-pitch-kontrolsystemer repræsenterer en voksende anvendelse til pilotbetjente kontraventiler. Hvert blad forbindes til hydrauliske cylindre, der justerer vinklen i forhold til vinden. Den pilotbetjente kontraventil SL holder bladets position under normal drift, mens den tillader hurtig justering, når vindforholdene ændrer sig. Nullækagespecifikationen har betydning her, fordi selv små vingevinkler påvirker turbinens effektivitet og strukturelle belastning.

Materialehåndteringsudstyr som gaffeltrucks drager fordel af den præcise kontrol disse ventiler giver. Mastløftcylindrene skal holde belastninger i enhver højde uden afdrift, hvilket den pilotbetjente kontraventil SL udfører pålideligt. Den dobbelte pilotvariant tillader kontrolleret sænkning selv under tunge belastninger ved at modulere pilottrykket for at skabe jævn nedstigning i stedet for frit fald.

Hvad er en pilotbetjent kontraventil SL?

Den væsentligste fordel ved en pilotbetjent kontraventil SL er dens nullækagekarakteristik i den blokerede retning. I modsætning til direkte virkende kontraventiler, der kan sive lidt under højt tryk, eller modvægtsventiler, der i sagens natur har en vis kontrolleret lækage, skaber SL-ventilen en perfekt tætning. Dette har afgørende betydning for fastholdelse af statisk belastning, hvor selv mindre drift akkumuleres over tid til betydelige positionsfejl.

Fjernbetjeningskapacitet udvider operatørens rækkevidde og forbedrer sikkerheden. Ved at påføre pilottryk fra et fjerntliggende sted kan du frigive belastninger uden at stå i nærheden af potentielt farligt udstyr. Nødstopsystemer kan også integreres med pilotbetjente kontraventil SL-kredsløb, der automatisk frigiver fastklemte belastninger, når sikkerhedslåsene aktiveres. Denne fleksibilitet viser sig at være værdifuld i automatiserede systemer, hvor menneskelig indgriben skal minimeres.

Høj flowkapacitet i forhold til ventilstørrelse hjælper systemdesignere med at minimere komponentvolumen. De største pilotbetjente kontraventil SL-modeller håndterer 550 liter i minuttet, tilstrækkeligt til de fleste industrielle cylindre, samtidig med at de bevarer kompakte monteringsdimensioner. Denne høje strømningsevne kommer med lavt trykfald i den frie strømningsretning, typisk under 5 bar ved nominelle strømningshastigheder, hvilket betyder mindre spild af energi og køligere driftstemperaturer.

Hurtig reaktion på skiftende forhold giver pilotbetjente kontraventiler en fordel i dynamiske applikationer. Når pilottrykket påføres, åbner ventilen hurtigt, og når pilottrykket udløses, lukker fjeder- og systemtrykket klappen næsten øjeblikkeligt. Dekompressionsvarianterne bremser denne handling bevidst for at reducere stød, men selv disse modeller reagerer hurtigere end alternative ventiltyper, der er afhængige af væskefriktion eller komplicerede målekredsløb.

Tovejsfleksibilitet i dobbeltpilotkonfigurationer eliminerer behovet for flere ventiler i komplekse kredsløb. En enkelt pilotbetjent kontraventil SL med dobbelte pilotindgange kan erstatte to separate ventiler i applikationer, der kræver lasthold i begge retninger. Dette reducerer antallet af dele, potentielle lækagepunkter og den overordnede systemkompleksitet, mens det forbedrer pålideligheden gennem færre komponenter.

Forståelse af begrænsninger og risici

Strukturel kompleksitet skaber den primære ulempe ved pilotbetjente kontraventil SL-design sammenlignet med simplere direkte virkende ventiler. De ekstra komponenter, herunder pilotventiler, kontrolstempler og eksterne drænpassager øger fremstillingsomkostningerne og skaber flere potentielle fejlpunkter. Små pilotpassager er særligt sårbare over for forurening, som kan blokere styresignalet og forhindre ventilen i at åbne, når det er nødvendigt.

Vedligeholdelseskravene er højere for pilotbetjente kontraventiler end for simplere alternativer. Pilotpassagerne har brug for regelmæssig inspektion og rengøring for at forhindre tilstopning. Tætningsslid på både hovedventilen og pilotventilen kræver periodisk udskiftning, typisk ved brug af enten NBR- eller FKM-materialer afhængigt af dine væske- og temperaturforhold. Disse vedligeholdelsesopgaver kræver mere teknisk viden end servicering af en grundlæggende kontraventil, hvilket potentielt kræver specialiseret uddannelse af vedligeholdelsespersonale.

Dynamiske belastningsapplikationer kan forårsage støjproblemer med pilotbetjente kontraventil SL-modeller. Når belastninger oscillerer eller vibrerer, kan ventilen gentagne gange åbne og lukke ved sit tærskeltryk, hvilket skaber støj og accelereret slid. Modvægtsventiler håndterer disse dynamiske forhold mere jævnt gennem deres progressive åbningsegenskaber. Hvis din applikation involverer konstant belastningsbevægelse frem for statisk fastholdelse, er en pilotbetjent kontraventil muligvis ikke det bedste valg.

Termiske ekspansionseffekter udgør en subtil, men reel risiko i pilotbetjente kontraventilapplikationer. Når hydraulikolie, der er fanget mellem en lukket ventil og en belastning, varmes op, udvider den sig og øger trykket. Ingeniører kalder undertiden denne "termisk lås", fordi trykstigningen kan blive så alvorlig, at pilotsignalet ikke kan overvinde det. Temperaturstigninger omkring 10 grader Celsius kan generere trykstigninger på over 100 bar i indespærrede volumener. Design af termiske sikkerhedsventiler eller overvejelse af temperaturstabile væsker hjælper med at mindske denne risiko.

Omkostningsovervejelser gør pilotbetjente kontraventil SL-modeller mindre attraktive til simple applikationer. En grundlæggende direkte virkende kontraventil koster betydeligt mindre og fungerer perfekt til ligetil tilbagestrømsforebyggelse, hvor lastholding ikke er påkrævet. De sofistikerede kontrolfunktioner i en SL-ventil retfærdiggør kun deres højere pris, når din applikation specifikt har brug for fjernudløserfunktion, ingen lækage eller præcis tovejsstyring.

Sammenligning af SL-ventiler med alternative løsninger

Direkte virkende kontraventiler repræsenterer det enkleste alternativ til en pilotbetjent kontraventil SL. Disse grundlæggende ventiler bruger væsketryk alene til at løfte ventilen mod en let fjeder, hvilket tillader flow i én retning, mens det blokerer omvendt flow. De reagerer meget hurtigt og koster meget mindre end pilotdrevne designs. Direkte virkende kontraventiler kan dog lække lidt under højt tryk, slides hurtigere på grund af direkte væske, der støder på ventilen, og kan ikke fjernåbnes i den modsatte retning. De fungerer godt til beskyttelse af pumpeudløb eller grundlæggende ledningsisolering, men opfylder ikke kravene til ægte lasthold.

Modvægtsventiler kombinerer en trykaflastningsfunktion med kontraventilopførsel, hvilket skaber jævn kontrol for dynamiske belastninger. Disse ventiler modulerer åbning baseret på belastningstryk, hvilket tillader kontrolleret nedstigning af lodrette belastninger, samtidig med at modtrykket opretholdes for at forhindre løbsk. De udmærker sig i mobilt udstyrs bevægelseskontrol, hvor laster konstant bevæger sig, såsom kranhejse eller løfteporte til køretøjer. Afvejningen er, at modvægtsventiler altid har en vis kontrolleret lækage og koster mere end enten direkte virkende eller pilotbetjente kontraventiler. Til fastholdelse af statisk belastning, hvor ingen bevægelse ønskes, giver en pilotbetjent kontraventil SL bedre ydeevne til lavere omkostninger.

Elektrisk styrede magnetventiler tilbyder en anden mulighed for fjernudløsning. Disse ventiler bruger elektromagnetiske spoler til at skifte interne spoler eller ventiler, hvilket giver on-off kontrol uden at kræve pilottryk. De fungerer godt i systemer med elektronisk styrearkitektur og kan integreres direkte med PLC'er og andet automationsudstyr. Magnetventiler har dog typisk lavere flowkapacitet end pilotbetjente kontraventiler af sammenlignelig størrelse, genererer varme under kontinuerlig energitilførsel og har brug for elektrisk strøm for at opretholde åbne positioner. Den pilotbetjente kontraventil SL vinder i applikationer, hvor hydraulisk kraft er let tilgængelig og elektrisk kompleksitet bør minimeres.

Hydrauliske sikringer repræsenterer et specialiseret alternativ til sikkerhedskritisk lastholder. Disse enheder lukker automatisk, når de registrerer for høje strømningshastigheder, der kan indikere en sprængt slange eller ødelagt fitting. De giver nødbeskyttelse, som pilotbetjente kontraventiler ikke kan tilbyde. Sikringer giver dog ikke mulighed for fjernudløsning og kan udløses falsk ved lovlige høje flowforhold. Mange ingeniører kombinerer begge teknologier ved at bruge en pilotbetjent kontraventil SL til normal kontrol og en hydraulisk sikring til nødsikkerhed.

At træffe det rigtige valg til din ansøgning

Regelmæssige inspektionsplaner holder pilotbetjente kontraventil SL-systemer kørende pålideligt. Månedlige visuelle kontroller bør se efter ekstern olielækage omkring tætninger og monteringsoverflader. Selv små utætheder indikerer forseglingsnedbrydning, der vil forværres over tid. At lytte efter usædvanlige lyde under ventildrift kan afsløre problemer, før der opstår fuldstændig fejl. Skravrende eller hvinende lyde betyder ofte ustabile trykforhold eller slidte trykpladeoverflader.

Vedligeholdelse af væskerenhed beskytter de små pilotpassager, der gør pilotbetjente kontraventiler sårbare over for forurening. At følge kravene til ISO 4406 renhedsklasse 20/18/15 betyder, at dit filtreringssystem fanger partikler, før de kan sætte sig i kontrolåbninger. Brug af korrekt hydraulikolie uden vandforurening forhindrer korrosion af indvendige overflader. Mange vedligeholdelsesprogrammer omfatter kvartalsvis olieprøvetagning og analyse for at verificere, at forureningsniveauer forbliver inden for acceptable områder.

Pilotlinjeinspektion fortjener særlig opmærksomhed, fordi disse rør og passager med lille diameter tilstoppes let. Frakobling og tilbageskylning af pilotledninger fjerner årligt akkumuleret affald. Kontraventiler i pilotkredsløbet bør rengøres eller udskiftes, hvis de viser tegn på at klæbe. Test af pilottryk med en måler bekræfter, at tilstrækkeligt styresignal når port X, når du beordrer den pilotbetjente kontraventil SL til at åbne.

Intervallerne for udskiftning af tætninger afhænger af driftsforholdene, men forekommer typisk hvert andet til femte år. NBR-tætninger holder længere i applikationer med moderate temperaturer, mens FKM-tætninger tåler højere temperaturer og aggressive væsker, men koster mere. Når du udskifter tætninger, skal du inspicere sammenpassede overflader på tallerkenen og ventilhuset for ridser eller slid, der kan forhindre god tætning selv med nye elastomerer. Let polering med fint slibepapir kan genoprette tætningsflader, men dyb ridsning kræver udskiftning af ventilhus.

Funktionstest validerer, at pilotbetjente kontraventiler stadig fungerer korrekt. En simpel test bruger en lodret cylinder fyldt med vægt. Med blokeret pilottryk bør lasten forblive helt stationær i timer eller dage, hvilket viser nul lækage. Påføring af nominelt pilottryk bør åbne ventilen og tillade belastningen at falde jævnt. Hvis lasten kryber nedad med pilottrykket slukket, eller hvis der kræves for stort pilottryk for at åbne ventilen, er vedligeholdelse eller udskiftning påkrævet.

Fejlfinding af almindelige problemer

Når en pilotbetjent kontraventil SL ikke åbner på kommando, start med at verificere pilottrykket ved port X. Brug af en trykmåler ved pilottilslutningen bekræfter, om tilstrækkeligt signaltryk når ventilen. Hvis pilottrykket måler under 5 bar, ligger problemet i pilotkredsløbet i stedet for selve ventilen. Tjek for blokerede ledninger, defekte pilotventiler eller utilstrækkelig pumpekapacitet på pilotforsyningen.

Hvis pilottrykket aflæses korrekt, men ventilen stadig ikke åbner, skal du have mistanke om forurening i pilotpassagen eller et fastlåst kontrolstempel. Demontering af ventilen afslører typisk snavs eller korrosion, der forhindrer stempelbevægelser. Grundig rengøring af alle indvendige passager og udskiftning af tætninger genopretter normalt funktionen. I alvorlige tilfælde kan kontrolstemplets overflade være ridset og kræve udskiftning.

Lækage i den blokerede retning tyder på skade på tallerkenen eller sædet. Små mængder forurening kan indlejres i den bløde tallerkenoverflade, hvilket skaber lækage, selv når ventilen er lukket. Demontering og inspektion vil vise, om rengøring af tallerken og sæde genopretter forseglingen, eller om der er behov for reservedele. Hvis lækagen fortsætter efter rengøring, skal du kontrollere, at systemtrykket ikke har overskredet ventilens nominelle kapacitet, hvilket kan permanent beskadige tætningsflader.

Klap eller vibration under drift tyder på, at belastningen er ustabil, eller at pilottrykket svinger. Kontroller, at belastningen forbliver stabil under ventildrift. Hvis selve belastningen vibrerer, er den pilotbetjente kontraventil SL muligvis ikke den rigtige løsning til den applikation. Trykustabilitet i pilotkredsløbet kan få ventilen til gentagne gange at åbne og lukke ved sin tærskel. Installation af en akkumulator i pilotledningen udjævner ofte disse tryksvingninger og holder op med at skravle.

Støj under ventilskift betyder typisk, at dekompressionsfunktionen ikke fungerer korrekt, eller at applikationen har brug for en type A-ventil i stedet for type B. Modeller uden kugleklappens foråbningstrin frigiver pludseligt tryk, hvilket kan generere akustiske stød i de hydrauliske ledninger. Hvis støj er uacceptabel, løser skift til en dekompressionsvariant pilotbetjent kontraventil SL normalt problemet. Alternativt kan tilføjelse af en lille åbning i pilotledningen sænke ventilåbningen, hvilket reducerer stød på bekostning af lidt langsommere respons.

Termiske låsesituationer kræver forskellige fejlfindingsmetoder. Hvis belastninger bliver svære at flytte, efter at systemet har stået i tomgang under varme forhold, vil indespærret væskeudvidelse sandsynligvis forårsage for højt tryk. Installation af små termiske aflastningsventiler indstillet over normalt arbejdstryk, men under pilotoverstyringskapacitet, muliggør termisk udvidelse uden at påvirke normal drift. Alternativt reduceres termiske ekspansionskoefficienter ved at bruge temperaturstabile hydrauliske væsker.

Fremtidig udvikling og industritendenser

Lääketieteelliset kaasujärjestelmät

Miljøbestemmelser driver anvendelsen af biologisk nedbrydelige hydrauliske væsker, især i mobilt udstyr og skovbrug. Moderne pilotbetjente kontraventiler SL-design rummer disse væsker gennem kompatible tætningsmaterialer og forbedret korrosionsbeskyttelse. VDMA 24568 og lignende standarder hjælper ingeniører med at vælge passende ventiler til bio-olie-applikationer. Efterhånden som miljøhensyn vokser, kan du forvente bredere kompatibilitet med alternative væskekemier.

Miniaturiseringstendenser i mobilt udstyr skaber efterspørgsel efter mindre, lettere pilotbetjente kontraventiler uden at ofre ydeevnen. Avancerede fremstillingsteknikker, herunder 3D-print og præcisionsstøbning, kan muliggøre mere kompakte designs. Vægtreduktion betyder væsentligt i batteri-elektrisk mobiludstyr, hvor hvert kilogram påvirker rækkevidden. Fremtidige pilotbetjente kontraventil SL-modeller kan inkorporere lettere materialer som aluminium eller konstrueret plast i ikke-trykbærende komponenter.

Energieffektivitetsforbedringer fokuserer på at reducere trykfald i den frie strømningsretning. Selv det aktuelle trykfald på 5 bar ved nominelt flow repræsenterer spildt energi, der bliver til varme. Optimeret strømningsbanegeometri kan potentielt halvere trykfaldet, hvilket forbedrer den samlede systemeffektivitet. Efterhånden som energiomkostningerne stiger og miljøtrykket stiger, bliver disse effektivitetsgevinster mere økonomisk attraktive.

Integration med elektroniske kontrolsystemer vil sandsynligvis udvides. Mens den pilotbetjente kontraventil SL i øjeblikket udelukkende er afhængig af hydrauliske pilotsignaler, kan fremtidige versioner inkorporere elektroniske pilotventiler og positionssensorer indbygget direkte i ventilhuset. Denne integration forenkler systemarkitekturen og muliggør mere sofistikerede kontrolalgoritmer, samtidig med at den mekaniske enkelhed og pålidelighed bibeholdes, der gør pilotbetjente kontraventiler attraktive.

At træffe det rigtige valg til din ansøgning

At vælge en pilotbetjent kontraventil SL versus alternative teknologier kræver omhyggelig evaluering af dine specifikke krav. Start med at identificere, om din applikation har brug for statisk lasthold eller dynamisk laststyring. Hvis belastningen skulle forblive helt stationær, når ventilen er lukket, gør nullækagekarakteristikken for en pilotbetjent kontraventil SL det til det bedste valg. Hvis lasten bevæger sig ofte med kontrollerede sænkningshastigheder, tjener en modvægtsventil sandsynligvis bedre.

Overvej, om muligheden for fjernudgivelse har betydning for dit design. Simple applikationer, hvor manuel ventildrift er acceptabel, kan bruge billigere direkte virkende kontraventiler. Når operatører skal kontrollere ventilåbningen på afstand, eller når automatiserede systemer skal integrere ventilstyring, sørger den pilotbetjente kontraventil SL for væsentlig fjernbetjening gennem sit pilotkredsløb. Sikkerhedshensyn driver ofte dette krav, når man holder personale væk fra farlige områder, forbedrer den overordnede systemsikkerhed.

Evaluer dit systems forureningskontrolfunktioner ærligt. Pilotbetjent kontraventil SL-modeller kræver ren hydraulikvæske og korrekt filtrering. Hvis din applikation fungerer i støvede miljøer med marginal filtrering, eller hvis vedligeholdelsespraksis er inkonsekvent, kan enklere ventiltyper med færre små passager vise sig at være mere pålidelige på trods af deres ydeevnebegrænsninger. Vælg ikke sofistikerede ventiler til systemer, der ikke kan opretholde den renhed, som disse ventiler kræver.

Flowhastighed og trykkrav indsnævrer dit valg af ventilstørrelse. Mål de faktiske flowhastigheder i dit kredsløb i stedet for at stole på pumpens kapacitet, da de fleste systemer ikke kører med maksimalt flow kontinuerligt. At vælge den mindste ventil, der håndterer dine faktiske flowhastigheder, minimerer omkostninger og vægt. Trykklassificeringer bør overstige det maksimale systemtryk med tilstrækkelig sikkerhedsmargin, idet der typisk vælges ventiler, der er vurderet til mindst 25 procent over det maksimale forventede tryk.

Krav til udvendigt afløb afgør, om du har brug for en SL-model, eller om den mere simple SV-variant er tilstrækkelig. Hvis dit pilotafløb kan vende tilbage til tanken gennem samme manifold som hovedventilen, fungerer internt afløb SV-modeller fint. Når pilotafløb skal føres separat, måske for at sikre, at tanktrykket ikke forstyrrer pilotdriften, giver den eksterne dræningsport Y på pilotbetjente kontraventil SL-modeller den nødvendige fleksibilitet.

Monteringspladsbegrænsninger påvirker valg af monteringsstil. Underplademontering giver den mest kompakte installation, når du kan designe en manifold til at rumme flere ventiler. Gevindforbindelser giver fleksibilitet til eftermonteringsapplikationer eller teststande, hvor manifoldfremstilling ikke er praktisk. Mål den ledige plads omhyggeligt, og gennemgå måltegningerne, før du forpligter dig til en bestemt monteringskonfiguration.

Konklusion

Den pilotbetjente kontraventil SL udfylder en specifik, men vigtig rolle i hydrauliske systemer, der kræver fjernstyret, nul-lækage belastning. Dens eksterne afløbskonfiguration giver designfleksibilitet, som standard SV-modeller ikke kan matche, især værdifuld i komplekse kredsløb, hvor pilottrykruting er vigtig. At forstå både disse ventilers muligheder og begrænsninger hjælper ingeniører med at træffe informerede beslutninger om, hvornår de skal bruges, og hvordan de skal vedligeholdes korrekt.

Til statisk belastningsapplikationer i industriel automation, mobilt udstyr og sikkerhedskritiske systemer leverer pilotbetjent kontraventil SL-teknologi pålidelig ydeevne, som enklere alternativer ikke kan matche. De højere omkostninger og vedligeholdelseskrav er berettigede, når ingen lækage og fjernbetjening er afgørende. Mindre krævende applikationer fungerer ofte fint med direkte virkende kontraventiler eller andre enklere løsninger til lavere omkostninger.

Korrekt valg kræver, at ventilspecifikationerne matcher de faktiske systemkrav under hensyntagen til nominel størrelse, trykklassificeringer, tætningsmaterialer og monteringskonfiguration. Detaljeret teknisk dokumentation fra Bosch Rexroth, herunder RE 21482-kataloget, giver de nødvendige data til nøjagtig ventilstørrelse. Leverandører som Hyquip og Leader Hydraulics kan yde applikationssupport og prisfastsættelse for specifikke modeller.

Vedligeholdelsesprogrammer, der lægger vægt på kontamineringskontrol og regelmæssig inspektion, holder pilotbetjente kontraventil SL-systemer kørende pålideligt i ti år eller mere. Når der opstår problemer, identificerer systematisk fejlfinding normalt årsager, der kan løses, såsom blokering af pilotledninger eller slid på tætninger. At forstå, hvordan disse ventiler fungerer internt, gør fejlfinding meget mere effektiv.

Efterhånden som hydraulisk teknologi udvikler sig i retning af større integration med elektroniske kontroller og forbedret energieffektivitet, vil pilotbetjente kontraventil SL-design fortsætte med at tilpasse sig til at opfylde nye krav. Det grundlæggende driftsprincip - ved hjælp af pilottryk til mekanisk at frigive en forseglet ventil - forbliver sundt og vil sandsynligvis tjene hydrauliske systemer i mange årtier fremover. Ingeniører, der forstår disse ventiler grundigt, kan designe bedre systemer og løse problemer mere effektivt.